トンネル工事の「ずり出し」を自動化、トンネル切羽付近の無人化を実現:山岳トンネル工事

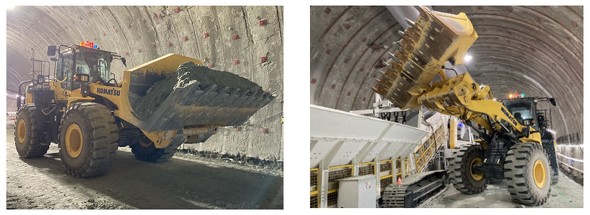

鹿島建設は、自動ホイールローダによるずり(岩砕)のすくい取り、運搬、荷下ろしの一連の作業を自動化することに成功した。遠隔操縦のバックホウと連携することで切羽付近を完全無人化できる。

鹿島建設は2024年7月10日、岐阜県飛騨市の神岡試験坑道での実証工事で、自動ホイールローダによるずり(岩砕)のすくい取り、運搬、荷下ろしの一連の作業を自動化することに成功したと発表した。遠隔操縦のバックホウと連携することで切羽付近を完全無人化でき、省人化と安全性の向上を実現する。

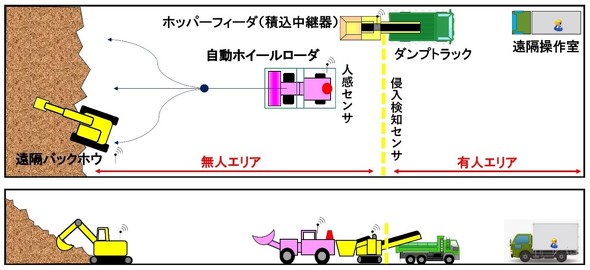

ずり出し自動化の機械構成は、自動ホイールローダ、遠隔バックホウ、ホッパーフィーダ(積込中継機)、遠隔操作室から成る。

作業手順は、発破によって切羽付近に飛散したずりを、自動ホイールローダが切羽側に集積しながらすくい取り、40〜60メートル後方に配置したホッパーフィーダまで後進して投入。ホッパーフィーダに接続したダンプトラックに自動で積み込む。

現場のずりの残量は、すくい取り作業の際に、自動ホイールローダのセンサーでずりの重量を計測して推定する仕組みだ。残量が一定量以下になった時点で、遠隔操作室のオペレーターが遠隔バックホウで集積し、ずり出しを継続する。

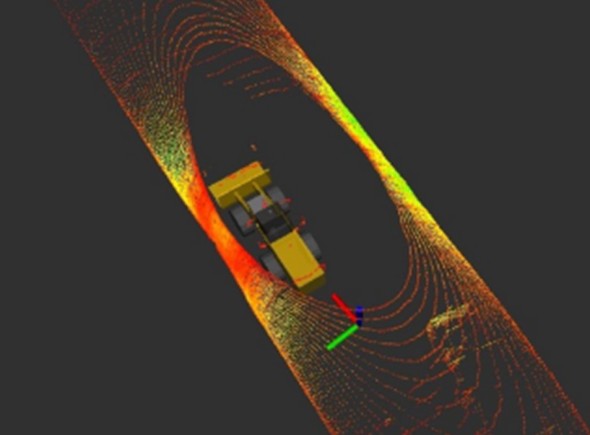

今回の自動化では、自動ホイールローダに搭載したLiDARの計測データから、坑内の地図を作成して機体位置をリアルタイムで推定するSLAM技術を活用している。発破のたびに状況が変化するトンネル坑内で、計画経路とのズレを30センチ以内の精度で自動運転できる技術を確立した。

鹿島建設は、山岳トンネル工事の掘削作業を、6つの施工ステップ(穿孔、装薬、ずり出し、アタリ取り、吹付け、ロックボルト打設)に分け、それぞれのステップで使用する重機を自動化、一元管理する次世代の建設生産システム「A4CSEL for Tunnel(クワッドアクセル フォー トンネル)」の開発に取り組んでいる。

このうち、ずり出しは、2021年6月に、静岡県富士市の模擬トンネルで、自動ホイールローダによるずりのすくい取りからホッパー投入までの一連作業の自動化に成功している。しかし実トンネルでのずり出しの自動化には、都度変化する切羽の位置や形状に応じて、接触を回避しながら作業経路を確保するといった、実際の工事特有の課題解決が求められていた。

関連記事

スマートコンストラクション:現場製造式爆薬で国内初の“トンネル全断面発破”を実現、鹿島建設

スマートコンストラクション:現場製造式爆薬で国内初の“トンネル全断面発破”を実現、鹿島建設

鹿島建設は、岩盤面の孔内に装てんするまで火薬化しない「バルクエマルション爆薬」を採用した全断面発破を、国内の山岳トンネル工事で初めて実現した。施工ステップの一つ「装薬」の自動化に向けた一歩となる。 スマートコンストラクション:鹿島ら4社、山岳トンネル工事の補助工法を完全機械化 施工人員を25%減

スマートコンストラクション:鹿島ら4社、山岳トンネル工事の補助工法を完全機械化 施工人員を25%減

鹿島建設ら4社は、山岳トンネル工事の補助工法であるAGF工法のうち、鋼管の供給と連結作業を完全機械化できる2つの装置を開発し現場で実証した。施工人員の25パーセント減と作業負荷軽減を確認したという。 山岳トンネル工事:鹿島建設がロックボルト施工を自動化 穿孔位置へ自動で誘導、ボルト挿入までの一連作業を機械化

山岳トンネル工事:鹿島建設がロックボルト施工を自動化 穿孔位置へ自動で誘導、ボルト挿入までの一連作業を機械化

鹿島建設は古河ロックドリルと共同で、山岳トンネル工事のロックボルト施工を自動化する「2ブームロックボルト施工機」を開発した。 山岳トンネル工事:鹿島が“吹付けコンクリートの自動化”を初めて実トンネルに適用 ±20mmの高精度で平滑に施工

山岳トンネル工事:鹿島が“吹付けコンクリートの自動化”を初めて実トンネルに適用 ±20mmの高精度で平滑に施工

鹿島建設は、山岳トンネル工事で吹付けコンクリートの自動化を初めて、岐阜県飛騨市で進めるトンネル工事に適用した。 スマートコンストラクション:トンネル坑内の掘削出来形3D計測システムを大成建設が開発、計測作業2分で完了

スマートコンストラクション:トンネル坑内の掘削出来形3D計測システムを大成建設が開発、計測作業2分で完了

大成建設は、山岳トンネル工事で、トンネル坑内の掘削出来形を迅速に把握できる3次元計測システム「T-ファストスキャン」を開発した。計測器設定、3次元計測、機械点測量、撤収といった一連の計測作業が計2分で完了する。 山岳トンネル工事:トンネル工事のコンクリート吹付け作業で、2ノズル吹付け機の自動化に成功 鹿島建設

山岳トンネル工事:トンネル工事のコンクリート吹付け作業で、2ノズル吹付け機の自動化に成功 鹿島建設

鹿島建設は、山岳トンネル工事のコンクリート吹付け作業で2ノズル吹付け機の自動化に成功した。併せて、新システム開発で培ったノウハウを支保工の建て込み作業に応用した「建て込みガイダンスシステム」を開発した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ