金属3Dプリンタをプラント建設工事へ日揮グローバルが本格検討 ジェネレーティブデザインで形状最適化:3Dプリンティング

日揮グローバルは、金属3Dプリンタのプラント建設工事への本格導入に向けた適用検証を行った。3Dプリンタで直接構造物を造形することで、機器や配管部材の設計から製作や施工へのリードタイムの短縮や複雑で自由度の高い造形が現地で可能になる。

日揮グループの海外EPC事業会社日揮グローバルは、グループIT戦略「IT Grand Plan 2030」の一環で、「3Dプリンタ導入や建設自動化による建設工法最適化」を推進している。その中で、これまで世界的にも適用事例の少ない、「炭素鋼材料」を用いた3Dプリンタによる設計・造形を実施し、従来の製造方法と同程度の品質で造形する知見を獲得したと2023年11月に公表した。

設計から製作や施工へのリードタイムを短縮、設計変更も削減

日揮グローバルでは、EPC事業のプロジェクト遂行で、設計から工事までのリードタイム短縮や品質の安定化を目的に、大型3Dプリンタによる構造物の建設現場での直接製造を進めている。これまでに、大型構造物の造形への適性を考慮したセメント系3Dプリンタのガントリー型コンクリート系建設用3Dプリンタの導入を検討した。

金属材料を造形する3Dプリンタは、3Dプリンタの造形方式のうちの1つである「WAAM技術」に着目し、プラント建設工事において最も多く用いられる炭素鋼による配管部材などの製造を実現するため、2021年7月に3Dプリンタシステムを提供するオランダのスタートアップ企業「MX3D」と共同研究に着手した。MX3Dは、アムステルダムで初の3Dプリント鉄橋を製作したことでも知られる。

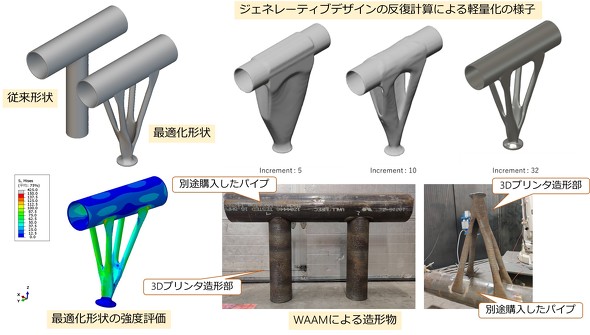

WAAM技術とは、金属材料として溶接用ワイヤを使用し、ワイヤをアーク熱源で溶融させて造形する3Dプリント技術。米国防総省が潜水艦の部品を造形するために導入を決めるなど、大型構造物の造形ができる。WAAM技術ならではの形状で重さを削減した造形物は、従来の圧延材を使用したH形鋼と比べ、圧延工程などのCO2排出量も削減する。

3Dプリンタでは、合金などの高級鋼は多いものの、プラント建設工事で最も多く用いられる炭素鋼の造形例がいまだ少ない。共同研究では、WAAM技術を用い、炭素鋼から配管部材を造形し、強度試験で造形品質を確認した。試験では、従来の配管部材と同レベルの品質で、炭素鋼から配管部材を製作する上での知見を獲得した。

また、共同研究では、Autodeskの機械加工向け3DCADソフトウェア「Autodesk Fusion 360」に搭載している表面が滑らかな最適化形状を得られる“ジェネレーティブデザイン”を使用することで、従来の配管関連部品の形状を最適化し、使用する材料の重さを減らす。研究段階では、配管サポートの最適な形状を選定し、使用する材料の重さを約3〜4割削減することに成功。強度も上がり、崩壊荷重の2〜6割の増加を達成したという。

現在、日揮グローバルでは3Dプリンタのプラント建設工事への導入を目標に、3Dプリンタで金属部品を製作する上で大きなハードルとなる外面塗装の疲労強度の課題に取り組むなど、技術実装を具体化するための検討を行っている。

大型3Dプリンタによる構造物の建設現場での直接製造を達成することで、設計から工事までのリードタイムの削減に加え、建設現場の人材不足を補うなど、プロジェクト遂行上のリスク低減に寄与することが期待されている。

関連記事

クラボウと竹中工務店が2022年度中に3Dプリンティング建築物の施工を目指し、共同研究契約を締結

クラボウと竹中工務店が2022年度中に3Dプリンティング建築物の施工を目指し、共同研究契約を締結

クラボウは、2021年に発表した建設向けの3Dプリンティング事業で、竹中工務店と共同研究の契約を結んだ。クラボウは、建設用3Dプリンティング事業をさらに加速させるために、BIMなどの建築生産プロセスとの連携や3Dプリンタの特性を建築物の設計に組み込む必要があると見ており、これまでにさまざまな関連分野の企業との連携を検討してきた。そうした中で、事業構想と考えが一致した竹中工務店と、建設用3Dプリンタを活用した新たな建築工法の開発を視野に入れ、共同で技術革新の基盤を作っていくことに合意し、共同研究契約を締結するに至った。 3Dプリンティング:3DプリンタでPCa構造物を大林組が製作 全長42m潜水突堤の先端に適用

3Dプリンティング:3DプリンタでPCa構造物を大林組が製作 全長42m潜水突堤の先端に適用

大林組は、3Dプリンタで製作したプレキャスト部材を、砂浜の侵食を守る岩盤型潜水突堤の一部に適用した。同社によれば、全長50メートル規模の大型構造物への3Dプリンタ製作部材の適用は国内初だという。 3Dプリンティング:建設用3Dプリンタの施工で累計100件超 Polyuseの技術が「NETIS」登録

3Dプリンティング:建設用3Dプリンタの施工で累計100件超 Polyuseの技術が「NETIS」登録

Polyuseの3Dプリンティング技術が、国土交通省の新技術情報提供システム「NETIS」い登録された。既に公共工事をはじめ、施工中案件も含めると累計100件の工事で適用されている。 3Dプリンティング:3Dプリンタ住宅がカード1枚で購入可能に ダイナースクラブカードと提携

3Dプリンティング:3Dプリンタ住宅がカード1枚で購入可能に ダイナースクラブカードと提携

セレンディクスが供給する3Dプリンタ住宅「serendix10」が、クレジットカード決済に対応した。同社が掲げる「デザインはデジタル、建築はロボット、購入はカード一枚」という近未来の住宅エコシステムの構築が現実のものとなりつつある。 3Dプリンティング:3Dプリンタで高さ1.4mの土壁を出力 建設残土の循環をコンセプトに建築家・浜田晶則氏とLib Workが制作

3Dプリンティング:3Dプリンタで高さ1.4mの土壁を出力 建設残土の循環をコンセプトに建築家・浜田晶則氏とLib Workが制作

建築家・浜田晶則氏は、注文住宅メーカーLib Workの協力を受け、3Dプリンタで高さ1.4メートルの土壁を出力することに成功した。 3Dプリンティング:東急建設が3Dプリンタでファサードを製造する「Branch Technology」へ出資

3Dプリンティング:東急建設が3Dプリンタでファサードを製造する「Branch Technology」へ出資

東急建設は、独自開発の3Dプリンタでファサードや構造物を製造する米Branch Technologyに出資した。3Dプリンティング技術の活用で、生産性向上と環境負荷低減を両立しながら、意匠性の高い建物の実現を目指す。 Japan Drone 2023:RCの鉄筋とコンクリートのように“樹脂に繊維を流し込む”3Dプリンタ アルミに匹敵する強度でUAVパーツ製作

Japan Drone 2023:RCの鉄筋とコンクリートのように“樹脂に繊維を流し込む”3Dプリンタ アルミに匹敵する強度でUAVパーツ製作

日本3Dプリンターは、航空宇宙エンジニアのグレッグ・マーク氏が設立したMarkforgedの3Dプリンタ「Mark Two」で、ドローンのパーツ製作を内製化することを提案している。Mark Twoは、樹脂材料の中にカーボンファイバーをはじめとする繊維材料を、長繊維状態で流し込めるのが特徴だ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発