地中連続壁の「リアルタイム施工管理システム」を清水建設が開発:施工管理

清水建設は、地中連続壁の掘削作業を効率化すべく、地中での掘削機の位置・姿勢と掘削形状をリアルタイムに3次元する「リアルタイム施工管理システム」を開発した。システムを活用することで、掘削工程のサイクルタイムを従来比で20〜25%に短縮し、コストも10%以上を削減する。

清水建設は2020年10月13日、地中連続壁の掘削作業を効率化させるため、地中での掘削機の位置・姿勢と掘削形状を3次元で可視化する「リアルタイム施工管理システム」を開発したことを明らかにした。

掘削機の位置・姿勢と掘削形状を3D化

大深度地下を利用して、道路や鉄道を建設する場合に必要な巨大な立坑をはじめ、敷地境界に沿って大規模な根切りを行う場合の土留壁では、通常は地中に連続壁を構築する。施工にあたっては、専用の掘削機を用いて、3×2メートル程度の溝を掘削し、鉄筋籠を建て込み、コンクリートを打設する作業を繰り返すことから、生産性の向上には掘削作業の効率化が欠かせないものとなっていた。

掘削作業は、クレーンで吊(つ)り下げた掘削機で行い、所定の位置に掘削機がセットされると、自重により地中に向かって掘進し、オペレータはモニターに表示される掘削機の底面と掘削計画線が一致するように、掘進方向を制御する。しかし、地盤の固さなどの条件が不均一のため、計画線通りに掘進するのは難しく、掘進中に掘削形状を確認する方法もこれまで無かった。

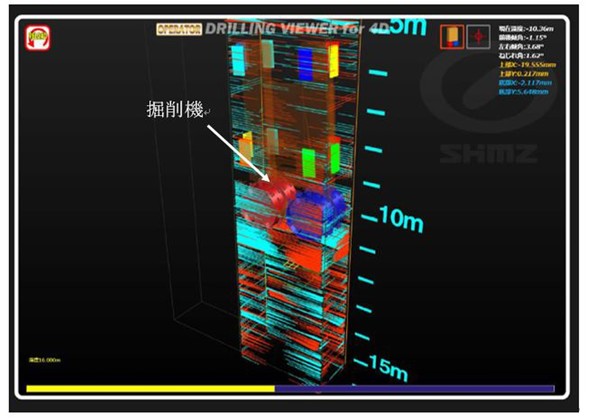

そこで清水建設は、掘削機の位置・姿勢と掘削形状を3D化して、掘削断面に欠損が生じている箇所を色分け表示する機能を備えた「リアルタイム施工管理システム」を開発するに至った。

掘削機の位置・姿勢は、地上に設置した計測器と掘削機をつないだ2本のワイヤの吊り元の水平座標、ワイヤの巻き出し長、掘削機に設置した傾斜計などの計測データを基に算出する。掘削機の位置・姿勢の3次元データをストックしていくと、掘削形状の可視化が可能になり、オペレータは掘削断面に欠損が生じた場合は都度、再掘削することで設計通りの掘削断面を確保することが可能になる。

これまでにも清水建設では、同様の計測データを収集していたというが、2次元での見える化にとどまっており、計測データもストックしていなかった。このため、掘進中に掘削形状を確認できず、所定の深度まで掘削すると、掘削機を地上に引き揚げ、超音波計測器を溝に挿入して掘削形状を計測し、必要に応じて再掘削していた。

しかし今後は、リアルタイム施工管理システムを活用することで、今までの一連の手間が掛かる作業が無くなるため、掘削工程の時間が今までの手法に比べ、20〜25%に短縮し、コストも10%以上を抑えられるとしている。

関連記事

新工法:シールドの掘進と内部への部材設置を同時に行える新工法を開発、鹿島建設

新工法:シールドの掘進と内部への部材設置を同時に行える新工法を開発、鹿島建設

鹿島建設は、セグメントによる1次覆工完了後にトンネル内部に構築する構造物の部材をプレキャスト化するとともに、各部材を床版の上下で分けて搬送することで、シールドの掘進と内部への部材設置を同時に行える新工法を開発し、都内で手掛けている「東京外かく環状道路 本線トンネル(南行)東名北工事」に適用した。 海外プロジェクト:日本工営が70億円でバングラデシュ鉄道整備を受注、駅舎設計にBIM活用

海外プロジェクト:日本工営が70億円でバングラデシュ鉄道整備を受注、駅舎設計にBIM活用

日本工営は、バングラデシュの都市高速鉄道整備で、延長20キロに及ぶ5号北線の設計・施工監理業務を受注した。このうち区間内14駅の設計ではBIMを活用して、維持管理段階での業務効率化にもつなげるという。 BIM:五洋建設の知識要らずBIM施工管理システム、「鉄骨工事版」をホテル2物件に適用

BIM:五洋建設の知識要らずBIM施工管理システム、「鉄骨工事版」をホテル2物件に適用

五洋建設は、BIMモデルを用いた鉄骨工事の統合施工管理システムを開発し、広島県と愛媛県のホテル建築工事2物件に適用した。BIMシステムは、専門知識が不要で、タブレット上で簡便な操作性により、鉄骨製作図の作図から承認、製作までの進捗を統括管理し、工事関係者間で共有することができる。 新工法:押し込みと引き抜きの荷重がかかる建物の杭やアンカーを不要にする「PSPII工法」

新工法:押し込みと引き抜きの荷重がかかる建物の杭やアンカーを不要にする「PSPII工法」

青木あすなろ建設ら9社は、常時と地震時に押し込み荷重が作用する場合や地震時に引抜き荷重がかかる建物に対しても適用できるように、「ソイルセメント改良体(PSP)工法」を改良し、「ソイルセメント改良体工法(PSPII工法)」に名称を変えた。2020年3月25日付で日本建築総合試験所の建築技術性能証明をPSPII工法として改定した。 製品動向:スマホやPCで遠隔臨場可能な新システム、移動時間の削減や技能継承に貢献

製品動向:スマホやPCで遠隔臨場可能な新システム、移動時間の削減や技能継承に貢献

大成建設は、ネットワークに接続した定点カメラとウェアラブルカメラの映像やセンサーで取得したデータをスマートフォンやPCに表示し、ステークホルダーがリアルタイムに現場の状況を確認できる「T-iDigital Field」を開発した。T-iDigital Fieldの効果を確かめるために、香川県発注の椛川ダム建設工事で実証実験を行った結果、ボーリング作業の検尺への発注者立会やコンクリート打設管理で、移動時間の削減などで有効だと判明した。検尺立ち会い検査は、大成建設が2019年度に実施した基礎処理工事の検査では、約3分の1を占めており、新システムを活用することで効率化が期待されている。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】