分割型PCa覆工システムが施工性向上、従来比で覆工体の構築期間を約7割短縮:新工法

清水建設は、シールド工事に用いるセグメントタイプのPCa部材で覆工体を構築する「分割型PCa覆工システム」の実用化を目指し、実証実験を進めている。2019年8月には、覆工体が形状を維持して自立することを確かめ、2020年7月には覆工体が十分な耐力を備えていることを実物大の覆工体を用いて明らかにした。このほど、システムの構築にエレクターと形状保持装置を採用した新システムの施工性を実証実験で検証した。

清水建設は、日本建設機械施工協会(JCMA)の施工技術総合研究所やIHI建材工業と共同で、PCa部材を用いて覆工体を作る「分割型PCa覆工システム」の構築にPCa部材を設置するエレクターと、PCa部材を仮受けして位置調整する形状保持装置を採用した新システムを開発し、施工性を実証実験で検証した。

60分で覆工体の1リングを作成

分割型PCa覆工システムは、馬蹄形の覆工体をシールド工事で実績のあるセグメントを模したPCa部材で構築する工法で、覆工体の1リングはRC製PCa部材6ピースから成る。

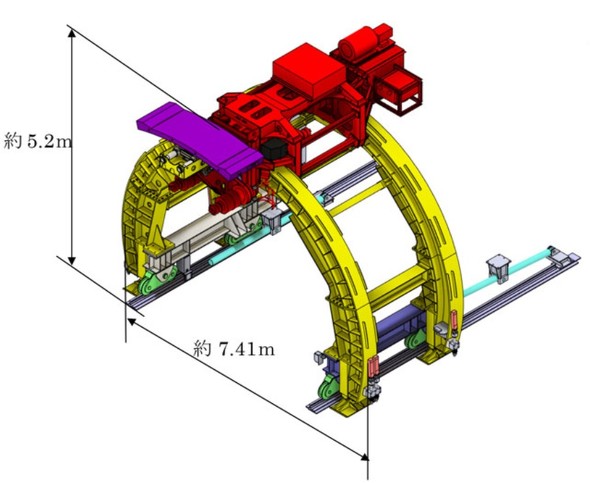

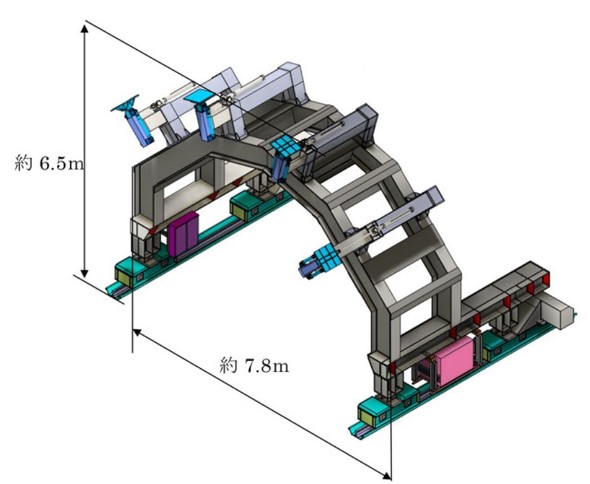

分割型PCa覆工システムの作成にエレクターと形状保持装置を活用した新システムは、清水建設が発案し、IHI建材工業が設計と製造を担い、JCMAの施工技術総合研究所は設計指導した。エレクターと形状保持装置は、いずれも新たに開発した施工機械で、レール上を走行できるようにした。

新システムの組み立て手順は、まず、エレクターでPCa部材を1ピースずつキャッチし、所定の位置に配置する。その後、作業員がシールド工事に用いるセグメント用継手(つぎて)で、部材同士を順次連結していく。

次に、形状保持装置で連結された部材を1ピースずつ仮受けし、設計通りに馬蹄形を描くように位置調整する。形状保持装置を外しても部材が自重でたわまないように、ボルトを使って部材背面と地山の隙間を保ち、組み立て完了。

今回の実証実験では、静岡県富士市に存在するJCMAの施工技術総合研究所にある実験ヤード内の実寸大模擬トンネルを使用し、狭い環境下で新システムの施工性を確かめた。

具体的には、2車線を想定した模擬トンネルを掘削後の地山に見立て、内側に覆工体を9リング構築した。模擬トンネルのサイズは11.2(幅)×7.1(高さ)×80(奥行き)メートルで、内空断面が66平方メートル。PCa部材1ピースの大きさは、幅1.0×弧長2.8メートルで、厚さは140ミリ、重さは1.1トン。

実証実験の結果、平均で1ピースあたり約10分で所定の位置に配置でき、計60分で覆工体のリングを1つ作れることが判明した。さらに、エレクターと形状保持装置を利用することで、PCa部材の組み立てと接合をシステマチックに行えることや1ピースの運搬、搬入、設置が容易になり、生産性が向上することが分かった。

清水建設は、実証実験の結果を踏まえ、新システムを今回の模擬トンネルと規模が同じトンネルの新設やリニューアル工事に適用した場合、これまで行っていた方法と比較して覆工体の構築期間を約7割短縮することを予測している。

関連記事

山岳トンネル二次覆工のPCa化推進へ、実証実験を実施

山岳トンネル二次覆工のPCa化推進へ、実証実験を実施

清水建設は日本建設機械施工協会施工技術総合研究所、IHI建材工業と共同で、セグメントタイプのPCa部材を用い山岳トンネルを二次覆工する「分割型PCa覆工システム」を開発し、覆工体の自立性を検証する実証実験を行った。 人と重機との接触事故を防ぐ新システム、体の一部でも存在を検知

人と重機との接触事故を防ぐ新システム、体の一部でも存在を検知

清水建設は、東京大学発のAIベンチャーLightblue Technologyと山岳トンネル内で人と重機との接触事故を防ぐシステムを構築した。新システムは、画像を解析するAIを用いて、重機に取り付けた単眼カメラの映像から重機周辺の危険区域内にいる作業員を瞬時に検知する。また、画像を解析するAIに組み込んだ骨格推定アルゴリズムで、カメラ画像に映り込むスタッフの頭や腕、足、関節の動きなどをリアルタイムに推定し、姿勢を認識できる。 せん孔データから吹付け面や地山掘削面の余掘り量を測定する新システム

せん孔データから吹付け面や地山掘削面の余掘り量を測定する新システム

鴻池組らは、統合せん孔支援システム「ドリルNAVI」を使用して、山岳トンネル工事の発破孔やロックボルト孔せん孔時のせん孔データ(せん孔エネルギー、せん孔速度など)を5Hzで取得し、吹付け面や地山掘削面の境界面を3次元座標で正確に見える化し、余掘り量を導き出すシステムを開発した。今後、新システムは、吹付け面や地山掘削面の自動抽出、出来形図の自動出力、最適な発破パターンの自動作成などの機能を加えて、製品化を目指す。 削孔管の引き抜き不要で湧水帯の湧水量と水圧を測れる「T-DrillPacker」

削孔管の引き抜き不要で湧水帯の湧水量と水圧を測れる「T-DrillPacker」

大成建設は、山岳トンネル工事で、調査ボーリング削孔中に発見した湧水帯の湧水量と水圧を効率的に測れる技術「T-DrillPacker」を開発した。T-DrillPackerは、削孔途中に削孔管の引き抜きがいらないため、既削孔区間での孔壁崩壊といったリスクを避けられる。また、ボーリング削孔途中でインナービット回収とパッカー挿入を迅速に行え、従来のように削孔管を全て引き抜く方式と比べ、測定時間を20%減らせる。 西松建設がトンネル覆工再生に応じる“はつり工法”を検証

西松建設がトンネル覆工再生に応じる“はつり工法”を検証

西松建設は、高度成長期に建設されたトンネル覆工が老朽化していることを受け、道路を供用しつつ限られたスペースでコンクリート補修工事が実現可能かを見極める目的で、2種類のはつり工法を用いて検証を行った。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】