1956年の有楽町ピカデリー撤去はハンマーとノミで?解体工事の変遷を振り返る:メンテナンス・レジリエンスTOKYO 2019(2/2 ページ)

超強度コンクリートの解体はカッター工法とワイヤーソー工法に優位性

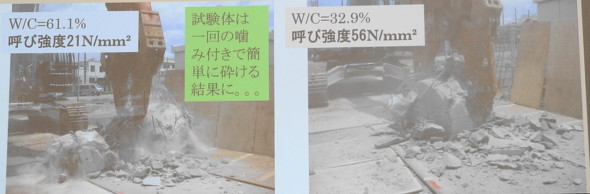

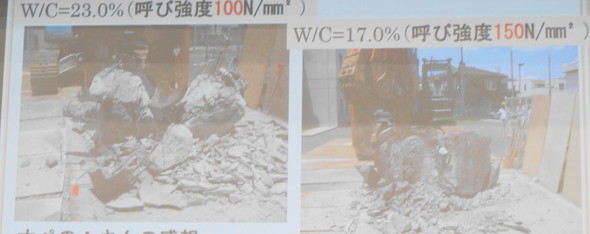

セミナー後半では日本大学で実施した超高強度・高強度コンクリートの解体実験についても紹介された。この実験は、現在の圧砕技術で、1メートル角の超強度コンクリートを壊せるかを検証したもの。試験体のコンクリートは、呼び強度21、56、100、150ニュートン/平方ミリといった4種類の強度を使用した。

解体には、最大油圧350キロパスカルのコベルコ建機製油圧ショベル「SK350LC」に、先端破壊力1600キロニュートンの日本ニューマチック工業製「SV-47X(R)」をアタッチメントとして装着したものを用いた。

結果は、呼び強度21ニュートン/平方ミリのものは、重機による一回のかみ砕きで破壊。呼び強度56ニュートン/平方ミリ以上の3つの試験体は、同じ所要時間で解体できることが判明したという。

「この実証試験で、重機を操作したオペレーターは、呼び強度100、150ニュートン/平方ミリのコンクリートは石と同じ感覚だと述べ、呼び強度56ニュートン/平方ミリのものは粘りがあって手強かったと言っていた。立ち会った作業管理者は、今回の1.2立方メートルクラスの重機は対応できたが、0.7立方メートルクラスでは壊せなかったかもしれないと漏らしていた」(湯浅氏)。

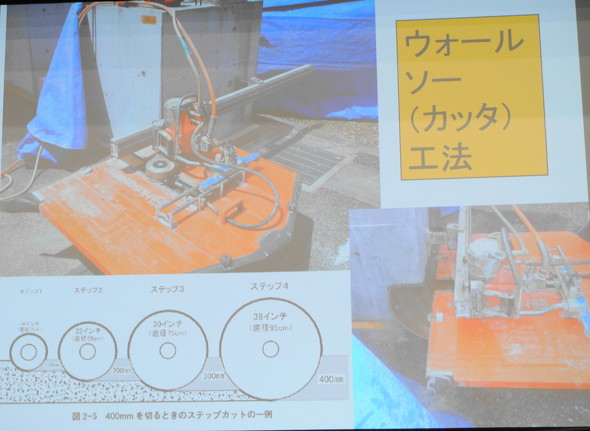

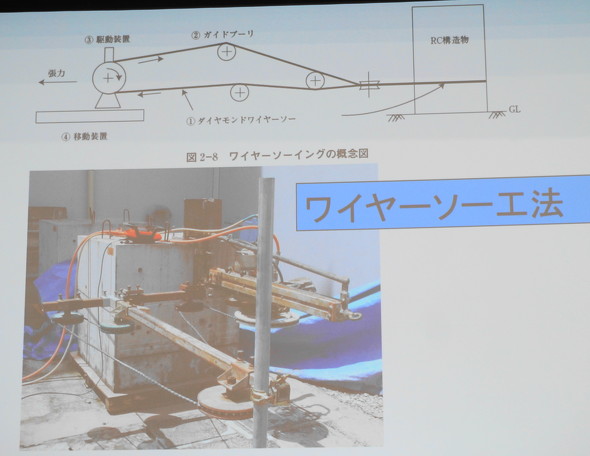

カッター工法とワイヤーソー工法による超高強度・高強度コンクリートの解体実験で分かった機器に与える負荷や騒音についても説明。

両工法とも呼び強度70ニュートン/平方ミリのコンクリートの解体は、普通強度のコンクリート解体の騒音と同様であった上、破壊は容易に行えた。

呼び強度100ニュートン/平方ミリ以上の超高強度コンクリートを解体する場合、両工法とも機器への負荷は大きくなるが、騒音や振動は小さく、圧砕工法よりも優位性があったという。

湯浅氏は、「超高強度・高強度のコンクリートの解体で日本大学が推奨するワークフローは、まず、現場で、両工法のいずれかで対象部材をトラックに積み込み可能なサイズに切断し搬出する。その後、部材のままリユースするか、作業場で圧砕・破砕・分級の上、高級品質のリサイクル材として活用することを提案している」とコメントした。

関連記事

コンクリ解体工事の騒音を“7割低減”、重機先端のノミを泡で覆う「バブルサイレンサー」

コンクリ解体工事の騒音を“7割低減”、重機先端のノミを泡で覆う「バブルサイレンサー」

大林組は、解体工事のコンクリート破砕で使用する重機「ジャイアントブレーカー」の騒音低減と粉じん飛散を抑制する「バブルサイレンサー」を開発した。これまでジャイアントブレーカーでなければ難しかった地下躯体や基礎部分の解体工事でも、騒音低減と粉じんの飛散防止が可能になる。 支柱の組立・解体が1日で完了する大型仮設支保工「T-CAPS」、“新国立競技場”の屋根架設工事に適用

支柱の組立・解体が1日で完了する大型仮設支保工「T-CAPS」、“新国立競技場”の屋根架設工事に適用

大成建設は、大空間屋根工事や大型橋桁工事で使用される仮設支保工に、建築工事で汎用的に使用されているタワークレーン支柱を活用した大型仮設支保工「T-CAPS(Taisei-Climbing Adjustable Post System)」を開発した。現在、施工中の「新国立競技場整備事業 屋根鉄骨架設工事」に適用されているという。 杭コンの余盛りを瞬間的に除去する「カット&クラッシュ工法」、住宅地内の現場で適用し騒音低減と工程短縮を実証

杭コンの余盛りを瞬間的に除去する「カット&クラッシュ工法」、住宅地内の現場で適用し騒音低減と工程短縮を実証

鹿島建設は、騒音を低減させた発破により、新設杭の余分に出た杭頭を処理する「カット&クラッシュ工法」を開発した。第三者機関の性能評価を取得するとともに、都内で施工中の新築工事に適用し40本の杭頭処理を行った。騒音低減につながったことに加え、ハンドブレーカによる作業と比較して作業工程を2割削減できたという。 「光が丘清掃工場」の建て替え工事で“負圧密閉式テント”がギネス認定

「光が丘清掃工場」の建て替え工事で“負圧密閉式テント”がギネス認定

東京・練馬にある「光が丘清掃工場」の老朽化に伴う建て替え工事で、建設した仮設テントが、世界最大の負圧密閉式テントとして、ギネスに認定された。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 「金属に内蔵」できる革新的アンテナ技術 パナソニックが無線通信の弱点克服

- データセンターを蓄電システム搭載の“コンテナ化”、稼働までわずか1年

- 現場の凹凸を色で投影するセンサーなど、トプコンが“変わる建築現場”を提案

- ワンタッチで分散朝礼×KY活動の電子化 「Buildee」起点の新サービス披露

- イトーキ、3種のAIエージェントがオフィス投資判断支援 2026年夏から順次展開

- 高輪ゲートウェイシティが国交大臣賞 国内最大級の蓄熱槽を核に街区脱炭素化

- 青森県の長寿命化事例に学ぶ、既存建物に新たな価値の息吹を与えるFM極意

- 建設業の約7割で正社員不足、「案件があっても受注できない」の声も 帝国データバンク調査

- AI連携で地理空間情報の取得を効率化、国交省が「地理空間MCP Server」α版公開

- 超高層ビル現場で躯体工事段階からStarlink導入、新ネットワーク構築手法を採用