大型曲面部材の施工に対応、材料噴射型3Dプリンティングシステムを開発 清水建設:デジタルファブリケーション

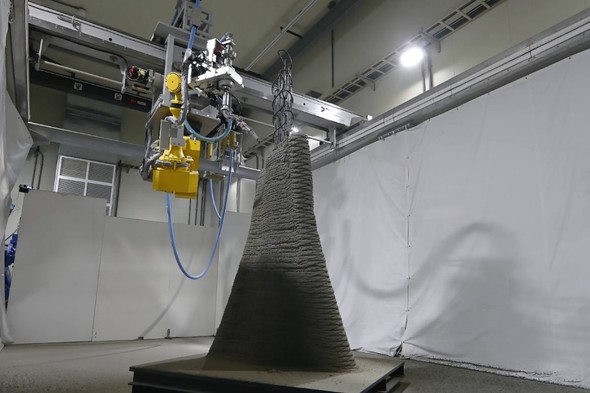

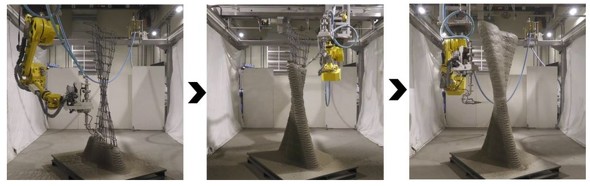

清水建設は、有筋の大型曲面部材の施工に対応した材料噴射型3Dコンクリートプリンティングシステムを開発した。実証試験では、下層と上層が中心部から張り出したねじれ形状の曲面壁を4時間で造形することに成功した。

清水建設は2025年12月26日、有筋の大型曲面部材の施工に対応した材料噴射型3Dコンクリートプリンティングシステムを開発したと発表した。9自由度のガントリーロボットと噴射シミュレータを組み合わせることで、従来主流だった材料押出型では困難だった、鉄筋入りの構造部材や複雑形状の大型部材を高精度で自動造形できる。

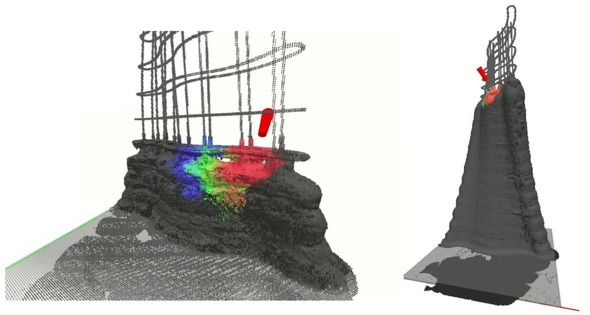

システムを構成する噴射シミュレータは、カーネギーメロン大学機械工学科 教授 嶋田憲司氏が主宰する計算工学/ロボティクス研究室(CERLAB)と共同開発した。シミュレータを用いることで、プリンティング制御のパラメータ設定にあたって、最適なノズル経路や噴射距離/角度/速度、材料の吐出量などを導出。プリンティングの高精度化と不良率を低減を図る。

プリンティングを担うガントリーロボットは、門型フレームの上部に配置したXY方向/2軸の移動機構に7自由度のロボットアームを吊(つ)り下げるように接続した。造形可能範囲は6(奥行)×4(幅)×3(高さ)メートル。アーム先端に設けたノズルから多方向かつ広範囲に材料を噴射することで、配筋の内部まで充填可能とした。

実証試験では、中心部から張り出すようなねじれ形状の曲面壁(高さ2.5メートル)の造形を4時間で完了した。

構造部材の3Dプリンティングが現場実装されれば、建設現場の省力化/省人化が進展し、構造物の意匠の自由度向上にもつながる。清水建設では今後、建設3Dプリンティングの高度化に取り組み、コンクリート施工の完全自動化に挑戦するとした。

関連記事

i-Construction 2.0:8800人が訪れた建機のテーマパーク 「ミライ建機ランド」で体感する建設現場の未来

i-Construction 2.0:8800人が訪れた建機のテーマパーク 「ミライ建機ランド」で体感する建設現場の未来

建設分野の最新技術を一般ユーザーにも体感してもらう西尾レントオール主催のイベント「ミライ建機ランド」が、2025年11月に2年ぶりに開催された。会場では、建機の堅苦しい空気感を覆す熱気に包まれていた。子ども連れの家族から技術者、学生まで、3日間で8800人以上が訪れ、360度回転するバケットや建機の遠隔操作、建設向け3Dプリンタなど、未来の建設現場をつくる技術を直接目の当たりにする機会となった。 ロボット:ロボットアームでコンクリート打設を自動化、日本ヒュームが開発

ロボット:ロボットアームでコンクリート打設を自動化、日本ヒュームが開発

日本ヒュームは、ロボットアームを活用したコンクリート自動打設システム「NH-ROBOCON」を開発した。従来は複数人が行っていたコンクリート打設と加振作業を開始から完了まで無人で実施できる。 デジタルファブリケーション:鉄道廃レールを金属3Dプリンタで6.2×1.5mのベンチに再生 竹中工務店

デジタルファブリケーション:鉄道廃レールを金属3Dプリンタで6.2×1.5mのベンチに再生 竹中工務店

竹中工務店とJR東日本は、JR大阪環状線「弁天町」駅に、鉄道の廃レールを利用して金属3Dプリンターで製作した「ルーレベンチ」を設置した。 デジタルファブリケーション:大林組が金属系の建設3Dプリンティング技術を開発 技研で大型モックアップ披露

デジタルファブリケーション:大林組が金属系の建設3Dプリンティング技術を開発 技研で大型モックアップ披露

大林組は、金属を素材とする3Dプリンティング技術を開発し、コンピュテーショナルデザインで自動生成した3Dモデルをベースに座面付きの大型オブジェを制作した。これまでセメント系が多かった建設用3Dプリンタで、新たに金属系素材が扱えるようになり、建設業界でデジタルファブリケーションの用途が広がることになる。 3Dプリンティング:米ベンチャーの3Dプリンタ技術活用、自社開発物件に化粧壁設置 東急建設

3Dプリンティング:米ベンチャーの3Dプリンタ技術活用、自社開発物件に化粧壁設置 東急建設

東急建設は、格子状の構造体をプリントできる米Branch Technologyの3Dプリンタ技術を活用し、東京都渋谷区の自社開発物件「TQ渋谷宇田川町」に化粧壁とイスを設置した。 第9回 JAPAN BUILD TOKYO:建設用3Dプリンタが「常識」になる時代 国産Polyuseが海外製よりも導入が広がる理由

第9回 JAPAN BUILD TOKYO:建設用3Dプリンタが「常識」になる時代 国産Polyuseが海外製よりも導入が広がる理由

国産建設用3Dプリンタで、公共/民間の構造物を全国各地で制作しているベンチャー企業のPolyuse。一般的には、建設用の大型3Dプリンタは海外メーカーが先行しているイメージだが、代表取締役 大岡航氏は「一戸建てがメインで、土木に代表されるシビルエンジニアリング領域では日本がリードしている」と話す。その差別化ポイントを多数の実例を紹介した講演から探った。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 東京都庁が首都機能を止めずに大規模改修 省エネ化も達成した日本設計のFM手腕

- 神宮外苑で全天候型多目的施設「新秩父宮ラグビー場」着工 最大2.5万人収容、2030年開業へ

- 東急建設がフル電動25トンラフテレーンクレーンを自社保有、都内施工現場に導入

- 超高層の建替え工期を1年以上短縮、清水建設が既存ストック活用の新地下工法を開発

- 横浜市役所跡地に33階建て「BASEGATE横浜関内タワー」完成 オフィスエリアを先行公開

- スマートビルを「育てる」大林組のプラットフォーム「WELCS place」 生成AI活用も視野に

- 新大阪駅徒歩3分、約1600人収容のライブハウス着工 2028年3月開業へ

- 配筋全体を3Dモデル化、鉄建建設が配筋検査を効率化する新手法

- 川崎駅前で屋上公園のあるプロバスケのアリーナシティー誕生、DeNAが2027年着工

- 維持管理でもBIM活用が本格化 JFMA「BIM・FM研究部会」の足跡を辿る