環境配慮コンクリと3Dプリンティング技術を融合、高機能柱部材を開発 大成建設:脱炭素

大成建設は、CO2排出量収支マイナスの環境配慮コンクリートと3Dプリンティング技術を融合した高機能な柱部材を開発した。埼玉県幸手市で建設中の「大成建設グループ次世代技術研究所」のエントランス柱として、実工事に初適用した。

大成建設は2024年8月22日、CO2排出量収支マイナスを実現した環境配慮コンクリート「T-eConcrete/Carbon-Recycle」と、3Dプリンティング技術「T-3DP(Taisei-3D Printing)」のノウハウを融合し、高機能な柱部材を開発したと発表した。

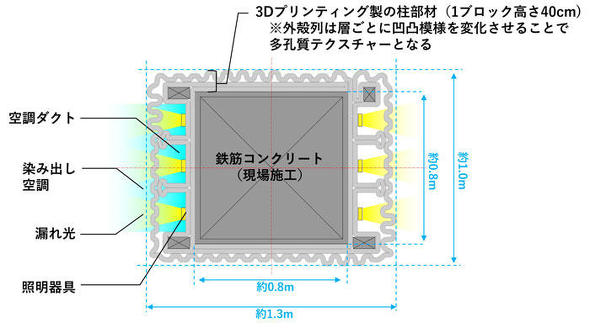

製作した部材は、内側から光と空調を透過させ、桜の樹皮を模した独創的なデザインを表現している。埼玉県幸手市で現在建設中の「大成建設グループ次世代技術研究所」の研究管理棟(ゼロカーボンビル)のエントランス柱として、実工事に初適用した。

CO2排出量最大106%減、施工合理化で工期を短縮

大成建設が開発した環境配慮コンクリートは、排気ガスから回収したCO2をコンクリート内部に固定することで、一般的なコンクリートと比べてCO2排出量を最大106%削減する。

通常の柱の施工では、型枠にコンクリートを打込む際に生じる側圧に耐えられるよう型枠を外側から補強する支保工を設置する。これに対し、今回の工法は、3Dプリンティングで製作した部材自体の強さと部材内部に埋め込んだ補強材により、側圧に耐えられるよう部材設計を合理化したことで、外側の支保工を不要とした。実働1日以内(作業員3人)で現地施工が完了し、従来と比べて次工程への受け渡しまでの日数が8日短縮する。

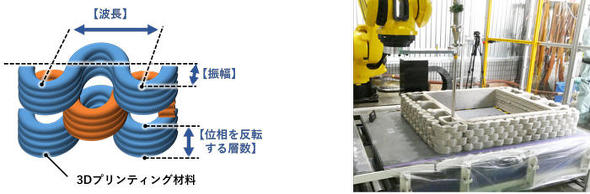

柱部材製作にあたっては、3Dプリンティングで形成する凹凸模様の形状特性を独自アルゴリズムで最適化することで、独特なテクスチャーを実現した。また、コンピュテーショナルデザインを活用し、意匠や機能などの多様なニーズに対応する最適なデザインを選定している。

同社は今後、環境に配慮した3Dプリンティング建材の設計/施工におけるバリエーション拡大と実用化を進め、CO2排出量のさらなる削減と生産性向上を図る。

関連記事

第6回 建設・測量生産性向上展:洗浄機の「ケルヒャー」が建設現場向けに清掃ロボ! 大成建設が導入したそのスペックは?

第6回 建設・測量生産性向上展:洗浄機の「ケルヒャー」が建設現場向けに清掃ロボ! 大成建設が導入したそのスペックは?

家庭用や業務用の高圧洗浄機で知られるKarcherは、建設業界向けにも用途に応じた多種多様な清掃製品を展開している。2023年に発表した床洗浄ロボットは既に大成建設が導入を決め、薬品ではなく熱湯による除草システムは日本ロード・メンテナンスの道路清掃で使われているなど、現場で徐々に普及しつつある。 施工管理:工事進捗をリアルタイムに共有する歩掛記録アプリを開発、「T-iDigital Field」機能拡張で 大成建設

施工管理:工事進捗をリアルタイムに共有する歩掛記録アプリを開発、「T-iDigital Field」機能拡張で 大成建設

大成建設は、施工管理業務支援システム「T-iDigital Field」の機能を拡張し、工事関係者間がリアルタイムに進捗状況を共有できる歩掛記録アプリケーション「ワクロク」を開発した。杭打ち工事の地中障害物撤去工で活用したケースでは、全体作業時間の6割を削減できた。 山岳トンネル工事:トンネル切羽アーチ面のコンクリート吹付け厚計測システムを開発、大成建設

山岳トンネル工事:トンネル切羽アーチ面のコンクリート吹付け厚計測システムを開発、大成建設

大成建設は、山岳トンネル工事における切羽アーチ面へのコンクリート吹付け厚計測システム「T-ショットマーカーアーチ」を開発した。切羽前面の鏡面を対象とした「T-ショットマーカーフェイス」と併用することで、切羽全体の吹付け厚を総合的に計測し、管理できるようになった。 メタバース:デジタルツインバースで「石見銀山DX」、事業拠点を開設 他地域にも展開へ 大成建設

メタバース:デジタルツインバースで「石見銀山DX」、事業拠点を開設 他地域にも展開へ 大成建設

大成建設は、島根県大田市で、次世代型メタバースのデジタルツインバースシステムを利用した「石見銀山DX化事業」を開始した。 リノベ:丸の内「新東京ビル」の環境配慮型リノベが一部完成 三菱地所の設計で大成建設が施工

リノベ:丸の内「新東京ビル」の環境配慮型リノベが一部完成 三菱地所の設計で大成建設が施工

東京都千代田区丸の内の「新東京ビル」で、大規模リニューアルが一部完了した。丸の内仲通りに面する1階の角部分にピロティ空間を新設し、3階と5階には約30点のアート作品を掲出した。その他の各フロアも順次リニューアルを進め、全体の完了は2025年度を見込む。 スマート化:建物の「風騒音」発生リスクを3Dモデル上で可視化、風況AI技術で簡易測定も

スマート化:建物の「風騒音」発生リスクを3Dモデル上で可視化、風況AI技術で簡易測定も

大成建設は、強風時の建物外壁面の風騒音発生リスクを可視化する「TSounds-Wind」を開発した。風騒音に関する実験データと、建物周辺の風況シミュレーションデータを連携させて、外壁面で風騒音が発生するリスクがある部位や騒音レベルを高精度に予測し、3Dモデル上で可視化する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ