トヨタと大林組、燃料電池車「MIRAI」のCFRPをコンクリ材に再生 2026年度に製造システム実装:新建材

大林組とトヨタは、炭素繊維強化プラスチック(CFRP)の廃棄物をコンクリート材に再生利用する「リカボクリート工法」を開発した。CFRP廃棄量の削減で、サーキュラーエコノミー(循環型経済)の推進に貢献する。

大林組とトヨタ自動車は共同で、高級セダン型燃料電池車「MIRAI(ミライ)」の水素タンクに使用されている炭素繊維強化プラスチック(CFRP)の端材を、コンクリート補強用短繊維として再生利用する「リカボクリート工法」を開発し、トヨタ明知工場内の部品置き場床面に初適用した。

新品の炭素繊維と比べ、CO2排出量を15分の1に低減

/bt/articles/2311/22/news019.html

CFRPは、軽くて強度が高く、耐久性に優れることが特長で、水素を燃料とする燃料電池車の水素タンクや航空機、風力発電の風車ブレードなどに利用されている。しかし、CFRPの性能を保ったままで再利用することは難しく、端材として発生したCFRPは、電炉で鉄をリサイクルする工程での原料として使用するにとどまっている。

そこで両社は、CFRPが持つ強度を生かして利用すべく、仕様の検討や品質確認を積み重ね、コンクリート補強用短繊維として再生利用する新たな技術を研究するに至った。

リカボクリート工法では、燃料電池車の水素タンクを製造する段階で発生するCFRPの端材に独自の熱加工を施し、適切な長さに裁断する。その後、コンクリートに添加することで、コンクリートのひび割れ抑制や靭性の向上がもたらされる。

加工の際には、独自の熱加工でCFRP端材表面層からCFRPをはがす技術を確立し、性能を保ったまま連続的にはがるようになり、コンクリート補強用短繊維への加工も容易になった。

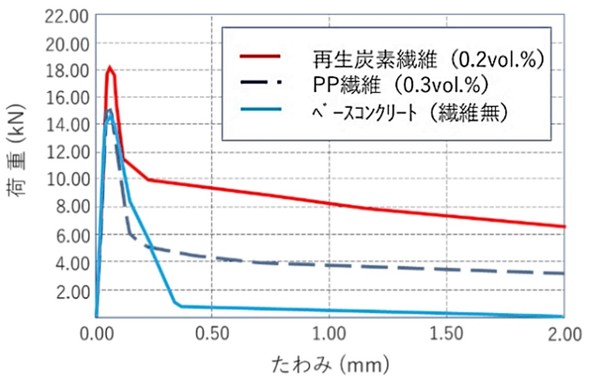

今回、再生加工したコンクリート補強用短繊維は、同じ目的で従来使われてきたポリプロピレン製短繊維の3分の2の添加量で、同等以上の圧縮強度や曲げ靭性を発揮する。新品の炭素繊維と比べて、CO2排出量が15分の1に、通常の補強鉄筋の使用との比較で9分の1に、それぞれ低減する。

今後、燃料電池車の市場拡大に伴い、水素タンクの製造が増加することを見据え、両社は技術開発を継続し、さまざまなコンクリート構造物への適用を進めていく。2026年度までに製造システムを実装し、将来は年間3万立方メートルの繊維補強コンクリートへの適用を目標にしている。

関連記事

新建材:熊谷組と帝人が繊維強化プラスチックと石こうボードの集成材を開発 梁の2時間耐火性能を確認

新建材:熊谷組と帝人が繊維強化プラスチックと石こうボードの集成材を開発 梁の2時間耐火性能を確認

熊谷組と帝人は、中大規模木造建築物の普及促進を目的に、耐火建築物に利用可能な高機能繊維強化集成材の開発に着手した。 新建材:バイオ炭でカーボンネガティブを実現、脱炭素アスファルト舗装の共同開発に着手

新建材:バイオ炭でカーボンネガティブを実現、脱炭素アスファルト舗装の共同開発に着手

清水建設と日本道路は、CO2固定効果のある森林資源由来のバイオ炭を用い、アスファルト合材に炭素を貯留する脱炭素アスファルト舗装技術の共同開発に着手した。カーボンニュートラル、さらには、カーボンネガティブを実現するアスファルト舗装材の実用化を目指す。 新建材:戸田建設の環境配慮型コンクリート「スラグリート70」が「エコリーフ宣言」の認証取得

新建材:戸田建設の環境配慮型コンクリート「スラグリート70」が「エコリーフ宣言」の認証取得

戸田建設と西松建設が開発した高炉スラグ微粉末を用いた環境配慮型コンクリート「スラグリート70」が、製品のライフサイクル全体で環境情報を定量的に開示する認証制度「エコリーフ宣言」の認証を取得した。 新建材:戸田建設の古紙を原材料とした天井材に使える新建材が不燃認定取得

新建材:戸田建設の古紙を原材料とした天井材に使える新建材が不燃認定取得

戸田建設と日本モウルド工業は、建物の内装仕上げに使用できる古紙を原材料とした不燃認定取得の天井材を開発した。 新建材:1坪で約38kgの炭素を貯蔵する「サステナブルフロアー」をリリース、パナソニック ハウジングソリューションズ

新建材:1坪で約38kgの炭素を貯蔵する「サステナブルフロアー」をリリース、パナソニック ハウジングソリューションズ

パナソニック ハウジングソリューションズは、環境に配慮した床材「サステナブルフロアー」をリリースする。基材にリサイクル材を使用したサステナブルボードや表面に植物由来のバイオマス塗料を採用。主力のベリティスフロアW/Sと同等の基本性能と人気の色柄をラインアップしているという。 新建材:大和ハウス、放射熱8割以上抑制で室内熱中症を防ぐ「低放射折板屋根」

新建材:大和ハウス、放射熱8割以上抑制で室内熱中症を防ぐ「低放射折板屋根」

大和ハウス工業は、室内の暑さの原因となる屋根の放射熱を一般的な折板屋根と比較して80%以上抑制する「低放射折板屋根」を開発した。2023年1月からは、36都府県で本格運用を開始した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給