専用カメラとターゲットポイントで構造物を3次元座標を測定、Geodetic SystemsのV-STARS/Nシリーズ:メンテナンス・レジリエンス TOKYO 2022(2/2 ページ)

不安定な環境でも、少人数でアンカーボルトの位置を測定

工場で製作するブラケットを現場で修正なくスムーズに取り付けるためには、アンカーボルトの正確な位置情報を取得したうえで、あらかじめブラケットに孔開け加工を施さねばならない。

しかし、補強用のアンカーボルトの位置は、既設鉄筋を避けるため、不規則な配置となっている。そのため、今までは正確な位置を把握するために、アンカーボルトに透明なフィルムを重ねて、人がマジックで位置をフィルムに写していた。ただ、補強箇所の作業を行う環境はいつも良好というわけではなく、人工も手間も多く掛かっていた。TACCの担当者は、「その点、V-STARSならば、たとえ狭くて不安定な場所でも、少人数で簡単にアンカーボルトの位置を測定できる」と優位性を強調する。

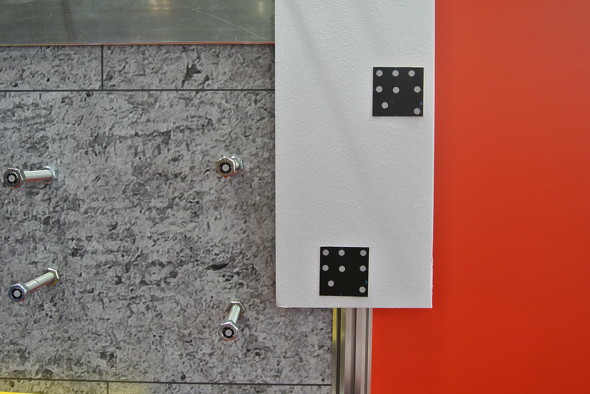

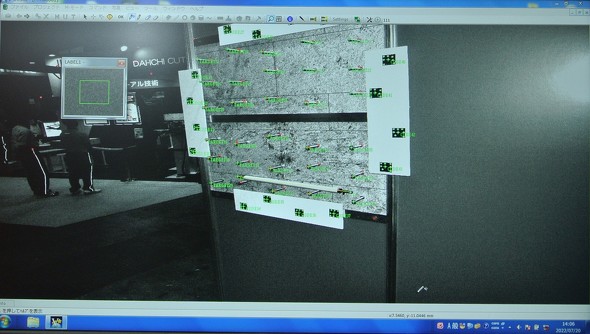

V-STARSを利用する最大のメリットは、作業時間が短縮することにある。アンカーボルトに測定用ターゲット、その周囲にカメラの位置算出と複数の画像を自動でつなぎ合わせるための2次元バーコード型のコードターゲットを配置し、専用のカメラで撮影する。撮影データは専用ソフトウェアで解析すれば、アンカーボルトの座標位置をアウトプット。その後は、データをもとに工場でブラケットに孔開け加工するまでが一連の流れとなる。

前述の担当者は、「システム導入費用は高額だが、作業の効率化や省力化が図れ、ランニングコストはほぼかからない。しかも、V-STARSの操作は、基本カメラを撮影するだけなので、特別なスキルも不要。橋梁の耐震補強の例でいえば、これまでアンカーボルトの位置測定とブラケット製作は分離発注されていたが、V-STARSを導入して一括で請け負うブラケット製作会社も出ている」とアピールする。

関連記事

三井E&Sマシナリーがコンクリ構造物検査システムを小型化、内部鉄筋データを3D変換する新技術も発表

三井E&Sマシナリーがコンクリ構造物検査システムを小型化、内部鉄筋データを3D変換する新技術も発表

業界トップレベルのコンクリート構造物検査用レーダーを製造/販売する三井E&Sマシナリーが小型化と軽量化した最新機種を発表した。機器がコンパクトになったことで、インフラ点検の作業性向上につながり、インフラ点検業界の幅広い客層に訴求できるようになった。 24時間365日の計測で橋梁の危険な変位を見逃さない、パスコの遠隔監視サービス

24時間365日の計測で橋梁の危険な変位を見逃さない、パスコの遠隔監視サービス

パスコのIoTインフラ遠隔監視サービス「Infra Eye(インフラアイ)」は、簡便な装置を取り付けるだけで、道路橋の変位を24時間365日計測可能だ。いつでもどこでも遠隔から橋梁の変位を確認できるだけでなく、危険な数値を感知した際にはメールですぐに通知するなど、点検業務の人手不足などに悩む地方公共団体を強力にサポートする。 驚きの“ブレ補正”で遠隔臨場を強力サポート、ザクティのウェアラブルカメラ「CX-WEシリーズ」

驚きの“ブレ補正”で遠隔臨場を強力サポート、ザクティのウェアラブルカメラ「CX-WEシリーズ」

建設現場での遠隔臨場は、現場と事務所で共有する映像の質に業務効率が左右されてしまうことが少なくない。ザクティの業務用ウェアラブルカメラ「CX-WEシリーズ」は、独自開発のブレ補正や水平画角維持の機能に加え、Full-HD/30fpsの高精細映像で、遠隔支援を強力にサポートする。 AIが構造物の損傷を判定して“説明文を自動生成”、点検を支援するAI先端研究【土木×AI第14回】

AIが構造物の損傷を判定して“説明文を自動生成”、点検を支援するAI先端研究【土木×AI第14回】

連載第14回は、損傷程度の評価と分類の両方をこなす「マルチタスク学習」や構造物の損傷に説明文を自動で追加する「画像キャプション生成」など、インフラ点検を支援するAIの最新研究を紹介します。 「見えないものを見る」AIとセンシング技術の可能性【土木×AI第12回】

「見えないものを見る」AIとセンシング技術の可能性【土木×AI第12回】

連載第12回は、AIとセンシング技術を組み合わせて、肉眼では見えないインフラ構造物の内部を調べる新たな手法について解説します。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給