鹿島が視認できない超狭開先に対応した“溶接ロボ”を現場適用:ロボット

鹿島建設は、ロボット導入やBIMを基軸とした生産プロセスのデジタル化、遠隔管理技術によって、建築生産プロセスの変革を目指す「鹿島スマート生産ビジョン」の一環で、超狭開先の現場に対応した溶接ロボットを開発した。

鹿島建設は2021年4月13日、これまで培ってきたロボット溶接のノウハウを最大限に活用し、人では困難な超狭開先(開先角度0〜5度)を対象とした現場溶接ロボット工法を実用化したと明らかにした。

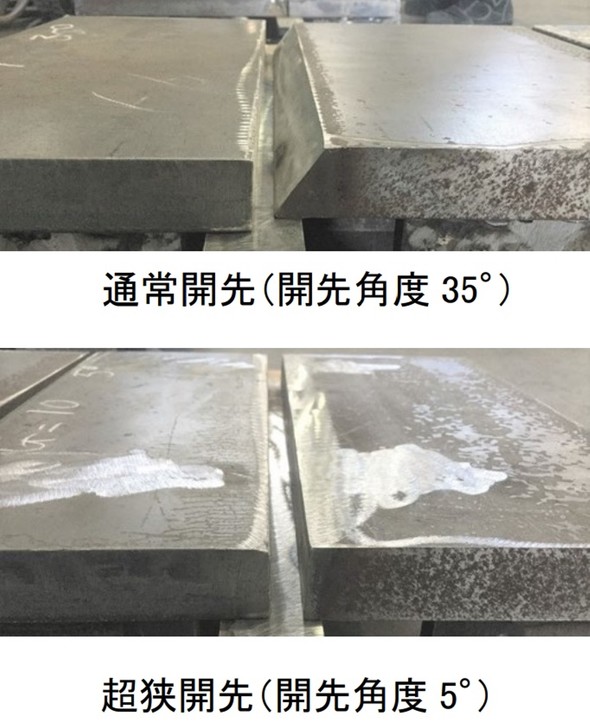

既に実工事へ適用し、通常開先(開先角度35度)を対象とするロボット溶接工法と比べ、溶接歪(ゆが)みを40〜70%に抑制し、1日あたりの溶接箇所を10%程度増やせることが証明された。

通常開先と比べて溶接断面を30〜70%削減、コスト低減に

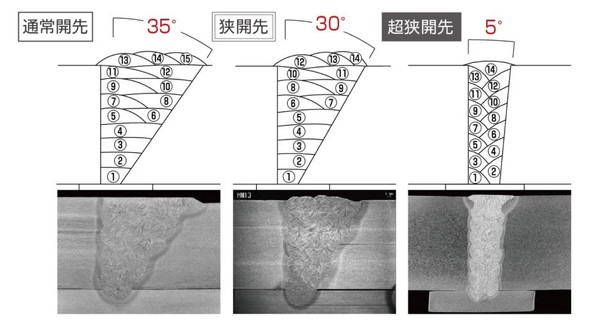

鉄骨造建物の建設工事で、柱や梁(はり)の一般的な現場溶接では、接合部は35度の開先角度となる。この角度を小さくしていくことで、溶接の断面積が減少し、作業時間の削減による生産性向上やコスト低減、溶接熱の減少による溶接品質の向上、使用するCO2ガスや電力の使用量低減による環境負荷軽減が期待できる。

しかし、開先を狭めた狭開先(開先角度25〜30度)の溶接工法では、断面積を10〜20%程度削れるため、生産性向上やコスト低減のメリットが得られる反面、溶接の難易度が上がり、品質確保が難しくなるなどの課題があった。

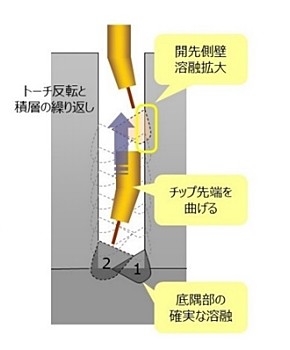

今回開発した超狭開先ロボット溶接の工法は、これまで蓄積してきた知見や開先形状のセンシング機能、安定した溶接施工能力を最大限に活用することで、ほぼ平行ともいえる超狭開先(開先角度0〜5度)を対象とした画期的な現場ロボット溶接工法となる。

溶接技術は、JFEスチールの協力を得て、溶接に伴うスパッタやヒュームの発生量が少なく、安定した深溶け込みが得られるJ-STARR溶接技術を採用。J-STAR溶接技術と先端曲がりチップで、ほぼ平行開先(開先角度0〜5度)を1層2パスで積み上げて溶接できる。また、人では視認できない程に狭い開先内を安定的かつ着実に溶接し、通常開先と比べて溶接断面を30〜70%カットするため、板厚が厚くなるほど溶接時間を減らすことが可能となり、生産性の改善とコスト低減の効果を発揮する。

さらに、溶接の熱に伴う部材の縮みや変形も抑制し、溶接時の温度管理が効率化するとともに高い施工品質も維持される。加えて、溶接断面低減とJ-STAR溶接技術によって、CO2ガスやヒュームの発生量を抑え、環境と作業員への負荷の軽減にもつながる。

実工事への適用では、首都圏で建設中のオフィスビル6フロアで、梁上フランジの下向溶接358カ所に用いた。その結果、通常開先と比較して、溶接歪みを40〜70%抑え、1日あたりの溶接箇所数は約10%増加し、品質面と溶接効率双方の向上がもたらされたという。

関連記事

インフラ点検:NTTコムウェアがインフラ点検分野に本格参入、第1弾はAI施工検査と情報共有クラウド

インフラ点検:NTTコムウェアがインフラ点検分野に本格参入、第1弾はAI施工検査と情報共有クラウド

NTTコムウェアは、AI施工検査サービス「Infratector typeC」と現場とオフィスの情報共有クラウドサービス「フィールドコラボ」を開発した。 ドローン:「夜間飛行」が実現するNEDOが開発を進めるインフラ点検に適した小型ドローン

ドローン:「夜間飛行」が実現するNEDOが開発を進めるインフラ点検に適した小型ドローン

新エネルギー・産業技術総合開発機構や自律制御システム研究所などは、経済産業省が支援する「安全安心なドローン基盤技術開発」事業で、インフラ点検に適したドローンの開発を進めている。 製品動向:大成建設らが薄型樹脂パネルを用いた給電床を開発、送電レーンのレイアウト変更が容易

製品動向:大成建設らが薄型樹脂パネルを用いた給電床を開発、送電レーンのレイアウト変更が容易

大成建設、豊橋技術科学大学、大日本印刷(DNP)は、走行する汎用小型車両とロボットをワイヤレスで給電する内装床「T-iPower Floor」を開発した。今後、T-iPower Floorの施設への実装に向け、ワイヤレス給電システムの実証実験を進め、2025年度の商用化を目指す。 導入事例:地上からタワークレーンを遠隔操作、竹中と鹿島が実工事に国内初適用

導入事例:地上からタワークレーンを遠隔操作、竹中と鹿島が実工事に国内初適用

竹中工務店と鹿島建設は、建築現場に設置した簡易コックピットからタワークレーンを遠隔操作する新システム「TawaRemo」を実現場に国内で初めて導入した。 3Dプリント:高さ4.2m曲面形状の柱を「繊維補強モルタル」で3Dプリント、豊洲の現場に初適用

3Dプリント:高さ4.2m曲面形状の柱を「繊維補強モルタル」で3Dプリント、豊洲の現場に初適用

清水建設は、繊維補強モルタル「ラクツム」をマテリアルに使用した3Dプリンティング技術で、埋設型枠となる自由曲面形状の大規模コンクリート柱を製作し、現場に初適用した。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 建設業の給与、2024年は0.3%減で足踏み状態 2025年の見通しは?【独自調査】

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 施工管理をもっと効率化 関電工の計測アプリと連携など「eYACHO」最新版

- 照明デザイナー石井幹子氏の「メゾン・エ・オブジェ・パリ」出展にオカムラが協力 特別仕様の電動昇降デスクなど制作

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- トンネル覆工シート接着工の機械化施工技術を開発、下地処理と塗布工をロボットが代替 熊谷組

現場溶接ロボット工法の模式図 出典:鹿島建設

現場溶接ロボット工法の模式図 出典:鹿島建設