高さ4.2m曲面形状の柱を「繊維補強モルタル」で3Dプリント、豊洲の現場に初適用:3Dプリント

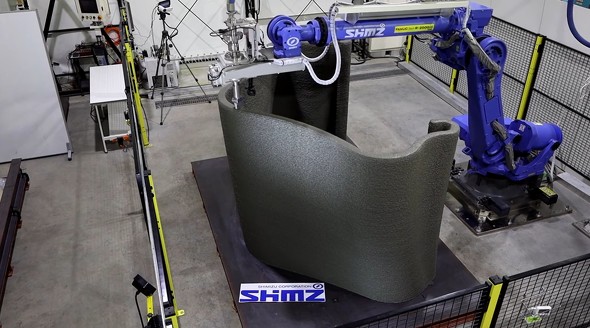

清水建設は、繊維補強モルタル「ラクツム」をマテリアルに使用した3Dプリンティング技術で、埋設型枠となる自由曲面形状の大規模コンクリート柱を製作し、現場に初適用した。

清水建設は、高強度・高靭性の繊維補強モルタル「ラクツム(LACTM)」で積層造形した3Dプリンティング型枠を実現場に初適用したと2021年2月4日に公表した。

適用現場は、自社開発事業として建設中の「(仮称)豊洲六丁目4-2・3街区プロジェクト」。敷地内に整備する交通広場の上部を覆う大規模デッキのコンクリート柱4本の埋設型枠を3Dプリントで施工した結果、従来工法では困難だった自由曲面形状を有する高さ4.2メートルの柱部材を短期間で構築した。

型枠無しで意匠性の高い柱を短時間に構築

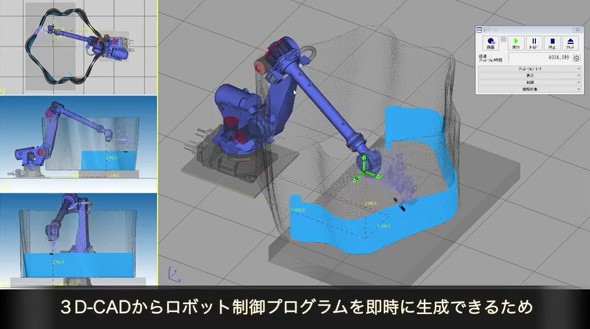

建設業界では慢性的な人手不足が懸念され、とくにRC造の施工では、省力化・省人化が喫緊の課題となっている。解決の糸口となるのが部材のプレキャスト化だ。3Dプリントで造形した埋設型枠の活用は、プレキャスト化の概念を現場施工に採り入れた新たなソリューションとなり得る。3Dプリンティングでは、構築物の3次元CADデータさえあれば、任意の曲面形状を自在かつスピーディーに造形できるため、設計の自由度も飛躍的に向上することが期待される。

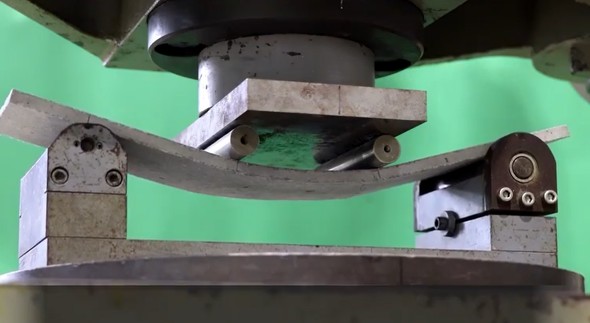

清水建設が3Dプリンティング材料として独自開発したラクツムは、通常のモルタルに用いるセメントと砂に、長さ6ミリの合成短繊維、高性能減水剤、シリカフュームを付加した繊維補強モルタルで、型枠のような薄い部材を造形する場合でも、形状を保持したまま2メートル以上の高さまで積層できる。耐久性にも優れ、積層面が目視で確認できないほどに一体化し、劣化の原因となる水や空気の侵入を助長する気泡や空隙は、内部にほとんど生じないという。

現場適用では、ラクツムと技術研究所の専用実験施設「コンクリートDXラボ」に配備した材料押し出し方式の3Dプリンティング装置を使用した。3Dプリンティング装置は、PC上で3DCADを基に、アーム型3Dプリンタの動作制御プログラムが自動生成され、ラクツムを任意の形に積層し、高さ2メートル程度であれば約2時間で完成する。ラクツムの硬化後は、プリント層が一体化するため、今までのコンクリにはない粘り強さ(高靭性)を発揮する。翌日には、型枠として十分な強度を保持し、施工現場へ運搬して鉄筋を組んだ型枠内部の空洞にコンクリを打ち込める。

今回は、円状の基部から頂部に向かって、捻れながら花びら状に形を変えていく特殊なデザインが採用された大型柱の埋設型枠を製作した。造形物は、高さ4.2メートルで、直径2.2〜2.7メートルの巨大な柱だったため、柱1体分の埋設型枠を水平方向に3分割と垂直方向に2分割して積層した。製作完了後には、埋設型枠を現場へ搬入し、所定の位置に組み立てた後、コンクリートを打ち込み、特殊形状の4本の柱を完成させた。

なお、積層体の形状は、3Dスキャナーで点群データを取得し、設計段階の3DCADデータと比較することで、高精度に施工できたことを確認した。

清水建設は今後、ラクツムで積層造形した埋設型枠の現場適用を拡大していくとともに、施工現場で実大型枠を直接プリントするオンサイト3Dプリンティングの実現に向けた研究開発も進めていく。

関連記事

住宅ビジネスフェア2020:デジファブの草分け田中浩也教授が提言、afterコロナの建築3Dプリンティングで世界に先駆ける新たな価値

住宅ビジネスフェア2020:デジファブの草分け田中浩也教授が提言、afterコロナの建築3Dプリンティングで世界に先駆ける新たな価値

建築用3Dプリンタには大きな可能性が寄せられている。内部構造を自在にコントロールできる3Dプリンタは、通気性や調湿性を持つ建材を容易に作り出せる利点がある。デジタルファブリケーションや3Dプリンティングの可能性に、国内でいち早く着目し、普及啓発に尽力してきた慶応義塾大学 田中浩也教授は、建築3Dプリントと別のテクノロジーを組み合わせることで、新型コロナウイルス感染症の拡大で、一変したwith/afterコロナの社会に対応し、例えば増大するワーケーション需要に応えられるような施設や居住環境を創出して、市場を開拓することも可能だと提唱する。 産業動向:建設3Dプリントの市場、COVID-19の影響で2020年半減も2023年にV字回復

産業動向:建設3Dプリントの市場、COVID-19の影響で2020年半減も2023年にV字回復

グローバルインフォメーションは、建設領域での3Dプリンタ市場の予測をまとめたレポートを公表した。2020年は新型コロナウイルス感染症の影響で大幅縮小とするものの、2023年には推定1億2000万ドルの147%の急成長を遂げるとしている。 3Dプリント:太平洋セメントが大成と3Dプリンタ用新セメント部材を開発、6mの橋を実現

3Dプリント:太平洋セメントが大成と3Dプリンタ用新セメント部材を開発、6mの橋を実現

太平洋セメントと大成建設は、複雑な形状の構造部材を3Dプリントできるセメント系プレミックス材料を開発した。 3Dプリント:ICT建機とハイブリッド吹き付けで土木構造物を“現場で3Dプリント”、岐阜大ら

3Dプリント:ICT建機とハイブリッド吹き付けで土木構造物を“現場で3Dプリント”、岐阜大ら

岐阜大学らの研究グループは、乾式と湿式の吹付け技術をハイブリッドさせ、これに加えてICT建機と3Dプリント技術の融合で、土木構造物を現場で立体造形する新技術を開発した。 3Dプリンタ:3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタ:3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタで構造物の製造に取り組んでいる大林組は、国内で最大規模となる7メートル幅の大型ベンチ製作に乗り出した。プリントするにあたり、鉄筋コンクリート構造のように、専用の特殊モルタルと繊維補強コンクリートを組み合わせた複合構造とすることで、構造物に掛かる引張力を負担させ、構造上の課題を解決した。 IGAS 2018:全高2.8mのスーパーワイド3Dプリンタ、毎時35cmの高速出力

IGAS 2018:全高2.8mのスーパーワイド3Dプリンタ、毎時35cmの高速出力

自社ブースとしては今回がIGAS初出展となるセルカムは、イスラエルに本社を置くMassivit 3D Printing Technologies社の全高2.8m(メートル)のスーパーワイド3Dプリンタ「Massivit 1800」を「IGAS2018」で展示し、出力デモを行った。同機は、日本の展示会では初出展となる。 BIMで変わる建設業の未来(4):建設業界を変えるテクノロジーたち

BIMで変わる建設業の未来(4):建設業界を変えるテクノロジーたち

BIMを筆頭に、建設業界に関連する最新技術の活用状況の現在と、今後の展望について解説していく本連載。第4回では建設業界にイノベーションをもたらす可能性があるさまざまなテクノロジーをピックアップして紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 建設業の給与、2024年は0.3%減で足踏み状態 2025年の見通しは?【独自調査】

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 施工管理をもっと効率化 関電工の計測アプリと連携など「eYACHO」最新版

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AI×IoTのBizStackアプリ初弾は水中ポンプ監視、シリコンバレー発MODE

- 大阪南港に東京建物初のデータセンター「Zeus OSA1」着工、施工にMEPプレファブ採用

- トンネル覆工シート接着工の機械化施工技術を開発、下地処理と塗布工をロボットが代替 熊谷組

- ダムの堆砂量計測を小型水上ドローンボートで効率化、マルチビームソナーで計測精度向上