3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減:3Dプリンタ

3Dプリンタで構造物の製造に取り組んでいる大林組は、国内で最大規模となる7メートル幅の大型ベンチ製作に乗り出した。プリントするにあたり、鉄筋コンクリート構造のように、専用の特殊モルタルと繊維補強コンクリートを組み合わせた複合構造とすることで、構造物に掛かる引張力を負担させ、構造上の課題を解決した。

大林組は、3Dプリンタ用特殊モルタルと超高強度繊維補強コンクリート「スリムクリート」とを一体化する構造を開発し、セメント系材料をマテリアルとした3Dプリンタで国内最大規模となる構造物の製造に着手した。

超高強度繊維補強コンクリート「スリムクリート」と複合構造

プリントする構造物は、7000(幅)×5000(奥行き)×2500(高さ)ミリのシェル型ベンチ。造形には、型枠を使用せずに複雑な形状の部材を製作できる3Dプリントの特長を生かし、曲面や中空を採用している。全体を12ピースの部材に分割して出力し、部材の完成後には設置場所で組み合わせる。完成予定は2019年10月末で、その後は暴露試験で耐久性などを評価するという。

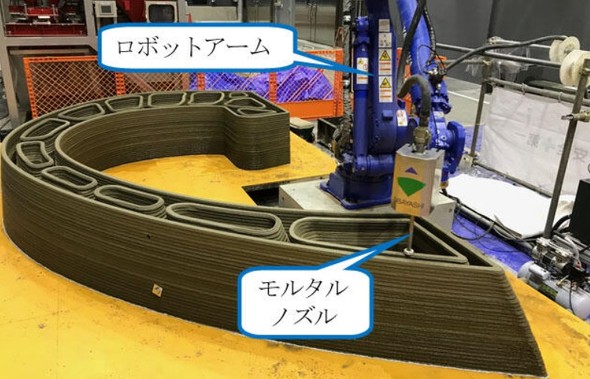

大林組の3Dプリンタは、2017年に7軸の産業用ロボットアームを転用して、アームの先端にセメント系材料を吐出するタイプを開発している。ノズル動作の制御は、事前にオフラインティーチング(動作教示)を行って、ノズルが一定の速度で所定の経路を正確に移動し、正確に積層造形を行えるようにした。

実証実験では、吐出直後でも形状が崩れ無い「チキソトロピー性」と呼ばれる性質を持つ、デンカの特殊セメント系材料のモルタルを使って、中空を有する500(幅)×250(奥行き)×500(高さ)ミリのモルタルブロックを製造。出来上がった複数のブロックを合体させ、アーチ状の橋を作ることに成功している。

その後、開発を進める中で、より大型の構造物をセメント系材料で3Dプリントする場合には、RC構造に代表されるように、引張力を負担する鉄筋などの鋼材と組み合わせた複合構造が必要なことが課題となった。

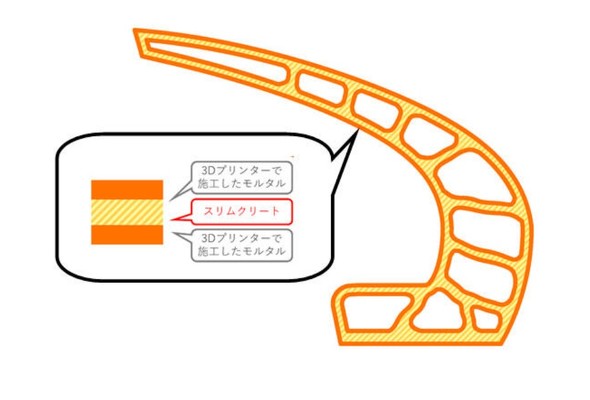

そこで大林組は、外側を特殊モルタルで製造した構造物の内部に、引張力を負担できる独自技術の常温硬化型モルタル材“スリムクリート”を流し込む方法を考案した。その実証として、3Dプリンタでセメント系材料を用いた大型のシェル型ベンチを製作することになった。

スリムクリートは、引張強度が高く、単独でも構造物として使用できるセメント系材料で、常温で硬化する。自己充てん性のある材料のため、内部に流し込む作業も容易で、鉄筋を人力で配筋する場合と比べても、作業が大幅に軽減される。

今回の実験では、3Dプリンタ自体にも改良を加えている。従来は特殊モルタルの吐出を途中で止めることができず、積層する動きが一筆書きだけだったが、ロボットアームとポンプを連動させて制御することで、吐出の開始と停止を自在に行えるようになり、3次元の設計データから自動生成される自由な積層経路に対応。さらに、ロボットアームも長さが約3メートルの大型アームとしたことで、大型の部材もプリントできるようになった。

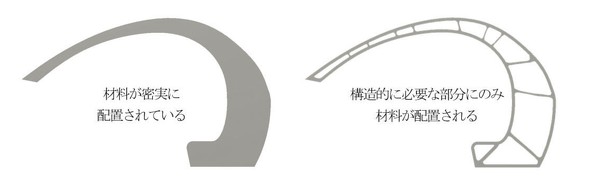

また、内部構造の検討では、骨のように軽量で丈夫な形態をシミュレートできる“トポロジー最適化”と呼ばれる技術を用い、構造的な合理性も追求した。その結果、構造的に必要な部分にのみ材料が配置され、内部構造を密実とした場合と比較して、構造性能を損なわずに重量が約50%も軽量化された。

関連記事

3Dプリンタで橋をつくる、大林組が実証に成功

3Dプリンタで橋をつくる、大林組が実証に成功

大林組は産業用ロボットを活用した、3Dプリンタを開発。特殊なモルタル材料をで中空構造のブロックを製造し、さらにそれを利用してアーチ状のブリッジの製作に成功した。 隈研吾建築都市設計事務所、HPの3Dプリンタでファブリックのオブジェ製作

隈研吾建築都市設計事務所、HPの3Dプリンタでファブリックのオブジェ製作

DMM.makeは、日本HP初の3Dプリンタ「HP Jet Fusion 3D」のサポートサービスを開始する。2018年4月25日に行われたビジネスユーザー向け説明会では、3Dプリンタの可能性を示唆する講演もあり、隈研吾建築都市設計事務所でのオブジェのパーツ製作が事例として紹介された。 セメント系建材を出力できる3Dプリンタを開発、幅1.7×長さ2×高さ1.5mの構造物を製作

セメント系建材を出力できる3Dプリンタを開発、幅1.7×長さ2×高さ1.5mの構造物を製作

大成建設は、最大で高さ1.5mのセメント系建材を出力できる3Dプリンタを開発した。実証実験では、高さ1.3mの大型柱を120分で製作したという。 コンクリートの型枠不要で自由な形状の建設用部材を生み出す3Dプリンタ、前田建設工業

コンクリートの型枠不要で自由な形状の建設用部材を生み出す3Dプリンタ、前田建設工業

前田建設工業は、コンクリート用の3Dプリンタと専用のセメント系材料を開発。建設用部材を自由な形状に造形可能とした。コンクリートの型枠組みや打設などで人手が不要となり、大幅な省人化が図れる。1月下旬から協創パートナーを公募し、迅速な実用化を目指す。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

3Dプリンタによる製造状況 出典:大林組

3Dプリンタによる製造状況 出典:大林組 複合構造の概念図 出典:大林組

複合構造の概念図 出典:大林組