ICT建機とハイブリッド吹き付けで土木構造物を“現場で3Dプリント”、岐阜大ら:3Dプリント

岐阜大学らの研究グループは、乾式と湿式の吹付け技術をハイブリッドさせ、これに加えてICT建機と3Dプリント技術の融合で、土木構造物を現場で立体造形する新技術を開発した。

岐阜大学、施工技術総合研究所、住友大阪セメント、清水建設、NIPPO、丸栄コンクリート工業、エフティーエスなどをメンバーとする研究開発グループは、建設分野で既に構築されている「乾式吹付け」と「湿式吹付け」の両方のメリットを兼ね備えたハイブリッド吹付けシステムを実用化し、これにICT建機と3Dプリンティング技術も組み合せ、現場で構造物を直接プリント造形する「On-Site Shot Printer」を開発した。

ハイブリッド吹付けシステムで長距離圧送と最適圧力積層の実現

コンクリート分野では、国土交通省が旗振り役となって進める“i-Construction”の3本柱の一つとして、工場製品によるプレキャスト化が推奨されている。しかし、この領域では、他分野の生産性向上に比べ、研究開発の余地が多く残されている。そこで研究開発グループは、「社会が求めているインフラにおける生産性向上技術とは、現場打設から工場製品に移行するだけではなく、全く新しい発想によるコンクリート構造物の製造技術の開発」と捉え直し、3Dプリンティング技術に着目した。

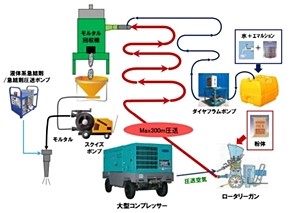

現場での直接プリント造形は、造形するための材料の長距離搬送が必要となると同時に、造形物の強度確保も欠かせない。そのため、前者に対しては、材料を個別に搬送して先端のノズルで混合吹付けする「乾式吹付け技術」、後者に対しては、あらかじめ混合した材料を先端ノズルから吹付けする「湿式吹付け技術」が有効とされているため、両技術のメリットを兼ね備えたハイブリッド吹付けシステムを開発した。

現場での3D造形は、最初にICT建機のバケット先端に吹付ノズルを取り付け、無限の平面設計データを作成・入力し、水平軸を制御して行う。高さについては、オフセット機能(スイッチにより設定した高さ分を上げ下げ可能な機能)で調整。こうしたICT建機技術を用いることで、施工技術総合研究所の実験では、高さ1.5メートルの型枠(柱)や高さ1メートルの壁を想定したコンクリート構造物を直接3D出力することに成功したという。

開発のロードマップでは、現段階のフェーズ1でコンクリート構造物の型枠など、とくに材料の運搬が困難な場所で施工する埋設型枠としての利用を想定している。続くフェーズ2では、施工精度や施工管理システムを構築した後、橋台、橋脚、ケーソンなど、下部工の大型部材に適用する。最終のフェーズ3では、床版や壁高欄など橋梁(きょうりょう)上部工や付帯構造物などに導入することを見込む。

関連記事

国内初!3Dプリンタで製作した部材をPC構造に適用した橋を開発

国内初!3Dプリンタで製作した部材をPC構造に適用した橋を開発

大成建設は、特殊なセメントをマテリアルに用いた建設用3Dプリンタで、プレストレストコンクリート構造のベースとなる部材の製作を研究している。実現すれば、型枠を使わずに複雑な形状の部材を簡単に短時間で自動作成することができるようになる。 Windows MR「HP Reverb」とワークステーション×5Gで、建築/土木のデジタルツイン構想

Windows MR「HP Reverb」とワークステーション×5Gで、建築/土木のデジタルツイン構想

日本HPは2019年のトピックスと2020年の事業戦略を発表する説明会で、PC/産業用プリンタ/3Dプリンタのそれぞれの方針を示した。このうちPC部門では、セキュリティ強化と攻めのVR/AIを目標としている。とくにVRとワークステーションに5Gを組み合わせ、建設業界の業務改善を目標にしたNTTドコモと共同で検証を行うデジタルツイン構想は、今までに無い新規事業の創出にもつながるとも期待されている。 3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタで構造物の製造に取り組んでいる大林組は、国内で最大規模となる7メートル幅の大型ベンチ製作に乗り出した。プリントするにあたり、鉄筋コンクリート構造のように、専用の特殊モルタルと繊維補強コンクリートを組み合わせた複合構造とすることで、構造物に掛かる引張力を負担させ、構造上の課題を解決した。 建設現場で部品の製作や修繕ができる金属3Dプリンタ、ニコン

建設現場で部品の製作や修繕ができる金属3Dプリンタ、ニコン

ニコンは、「第24回R&R 建築再生展2019」で、3D金属プリンタ「Lasermeister 100A」を披露。積層造形やレーザー加工による小型の建設部材の製作、修繕、加工を提案した。 「図面のカラー印刷はもはや常識!?」、A1を“2秒”で印刷するHPの高速プリンタがもたらす働き方改革

「図面のカラー印刷はもはや常識!?」、A1を“2秒”で印刷するHPの高速プリンタがもたらす働き方改革

日本HPは、建設・製造分野のCAD/GIS向けに、モノクロ/カラーの図面を1台で高速印刷できる大判プリンタ「HP PageWide XLシリーズ」を訴求している。図面印刷にカラープリントがなぜ必要なのか?図面革命と銘打ったシークレットセミナーから、HP PageWide XL プリンタが現場の働き方改革をも実現する理由を探った。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 東京都庁が首都機能を止めずに大規模改修 省エネ化も達成した日本設計のFM手腕

- 神宮外苑で全天候型多目的施設「新秩父宮ラグビー場」着工 最大2.5万人収容、2030年開業へ

- 超高層の建替え工期を1年以上短縮、清水建設が既存ストック活用の新地下工法を開発

- 配筋全体を3Dモデル化、鉄建建設が配筋検査を効率化する新手法

- 新大阪駅徒歩3分、約1600人収容のライブハウス着工 2028年3月開業へ

- 川崎駅前で屋上公園のあるプロバスケのアリーナシティー誕生、DeNAが2027年着工

- 維持管理でもBIM活用が本格化 JFMA「BIM・FM研究部会」の足跡を辿る

- AIが戸建て住宅プランを提案する「AIプランコンシェルジュ」に新機能、ゾーニング情報を考慮した提案など

- “江戸長屋”を再現した木造ホテル開業、東京スカイツリー近くの病院跡地で三井ホームが施工

- 石狩の再エネ100%データセンターにIOWN導入、大手町と接続 東急不動産

ハイブリッド吹付けシステムの概要 出典:岐阜大学、施工技術総合研究所、住友大阪セメント、清水建設、NIPPO、丸栄コンクリート工業、エフティーエス

ハイブリッド吹付けシステムの概要 出典:岐阜大学、施工技術総合研究所、住友大阪セメント、清水建設、NIPPO、丸栄コンクリート工業、エフティーエス

今後見込まれる橋梁上部工での用途展開 出典:岐阜大学、施工技術総合研究所、住友大阪セメント、清水建設、NIPPO、丸栄コンクリート工業、エフティーエス

今後見込まれる橋梁上部工での用途展開 出典:岐阜大学、施工技術総合研究所、住友大阪セメント、清水建設、NIPPO、丸栄コンクリート工業、エフティーエス