三菱電機、金属表面の撮影のみで微小変形から内部損傷を推定するAIを開発:AI

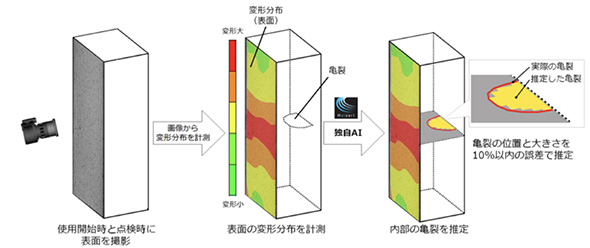

三菱電機は、東京工業大学との共同研究により、金属表面の微小変形から内部の亀裂の位置と大きさを推定するAIを開発した。金属表面の撮影画像から、超音波探傷検査など非破壊検査と同等レベルの非破壊検査を可能とし、人材不足の解消にも貢献する。

三菱電機は、東京工業大学工学院・システム制御系天谷研究室との共同研究により、金属表面の微小変形から内部の亀裂の位置と大きさを推定するAIを開発した。金属表面の撮影画像から、超音波探傷検査など非破壊検査と同等の10%以内の誤差で、非破壊検査が可能だ。

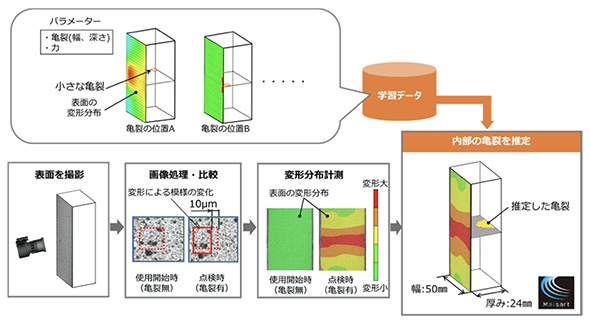

今回開発した技術は、三菱電機の機器損傷の知見と、物理パラメーターの特徴的な関係性からAIで用いる学習データを少なくする東京工業大学の技術を融合させたものである。まず内部の亀裂の幅、深さとそこに加わる力に応じた金属表面の変形の関係を示す学習データを作成し、AIに学習させる。この際、東京工業大学の研究成果により学習データの量を最小限に抑えるという。

次に、画像処理で金属表面の変形を把握するために、電力機器の使用開始前に塗料で金属表面に模様を作製し、撮影しておく。点検時に、この金属表面の模様を撮影し、撮影した模様の変化から変形分布を計測、AIで分析することで、亀裂の位置と大きさを推定できる。

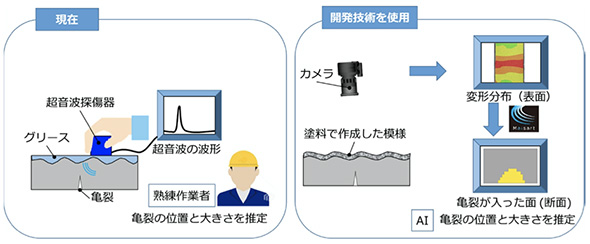

同技術は、三菱電機のAI技術「Maisart(マイサート)」の1つとして発電機などの電力機器の保守点検に用い、表面の撮影だけで検査が可能なため、熟練作業者の不足解消に貢献するという。また、発電機の回転子部品の検査に活用すると、回転子を250平方センチメートルの範囲で検査した場合、検査時間を約6分の1に短縮できるとしている。

これまで、電力機器の保守点検作業は、専門知識や熟練技能を持つ作業者が超音波探傷検査で部品内部の亀裂の有無や位置、大きさを確認していた。しかし、少子高齢化により熟練作業者の不足が深刻化し、検査技術の汎用化が求められていた。

本技術は2023年以降、三菱電機における電力機器の予防保全の提案に取り入れる予定だ。今後は、発電機用点検ロボットなどに本技術を実装し、保守コストの抑制や信頼性の確保、稼働率の向上に貢献していくとしている。

関連記事

三菱電機が「AI配筋検査システム」提供開始、配筋検査を省力化

三菱電機が「AI配筋検査システム」提供開始、配筋検査を省力化

三菱電機は、独自のAI技術「Maisart(マイサート)」を活用し、コンクリート構造物の配筋検査を支援する「AI配筋検査システム」を開発、2021年2月3日より提供を開始した。配筋検査の省力化を通じて建設現場の生産性向上する。 写真から撮影場所や被写体の大きさを自動認識/管理するAIを開発

写真から撮影場所や被写体の大きさを自動認識/管理するAIを開発

東芝は、GPSが届かない発電プラント施設内などの点検作業において、一般のカメラで撮影した1枚の写真から、撮影場所とひび割れなどの劣化箇所の被写体の大きさを認識する「点検情報管理AI」を開発した。巡視・保守点検作業を効率化する。 虎ノ門・麻布台プロジェクトで、人と自律型ロボットのコラボ工事が開始

虎ノ門・麻布台プロジェクトで、人と自律型ロボットのコラボ工事が開始

清水建設は、港区の再開発事業において、次世代型生産システム「シミズスマートサイト」を展開する。第一陣として、溶接ロボット「Robo‐Welder」が本格稼働を開始すると発表した。 Automated MLによるAIデータ解析「ML Connect」提供開始

Automated MLによるAIデータ解析「ML Connect」提供開始

SBテクノロジーは、製造業・建設業向けに、機械や設備などから収集したさまざまデータを基に高度なAIを利用したデータ解析を提供する「ML Connect」を開発し、2021年2月18日から提供を開始した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給