清水建設が新たな繊維補強モルタルを開発、2.1mの柱型枠を2時間で3D造形:製品動向

清水建設は、3D造形用の素材として、高靭高強度の繊維補強モルタル「ラクツム(LACTM)」を開発した。同社が、専用実験施設「コンクリートDXラボ」で、ラクツムの性能を検証した結果、高さ2.1メートルに及ぶ実大規模の柱型枠を約2時間で造形できることが分かった。

清水建設は、3Dコンクリートプリンティングによる構造体を兼ねた柱型枠「埋設型枠」の造形を目的に、高強度で高靭(じん)性の繊維補強モルタル「ラクツム(LACTM)」を開発した。

劣化の原因となる水や空気の侵入を助長する気泡などはほぼ無発生

近年、建設業界では慢性的な人手不足が続いている。とくにRC造の施工では、省力化と省人化が喫緊の課題となっている。解決策として、業界で注目されている部材のプレキャスト化を後押しする取り組みの1つが、3Dコンクリートプリンティングによる埋設型枠の施工だ。

しかし、3Dコンクリートプリンティング装置で、型枠のような薄い構造物を造形した場合、通常のモルタルでは10センチ積層すると形状を維持できずに崩れてしまう。また、モルタルの凝結を待ちつつ3Dコンクリートプリンティングすると作業がスムーズに進まないという問題があった。

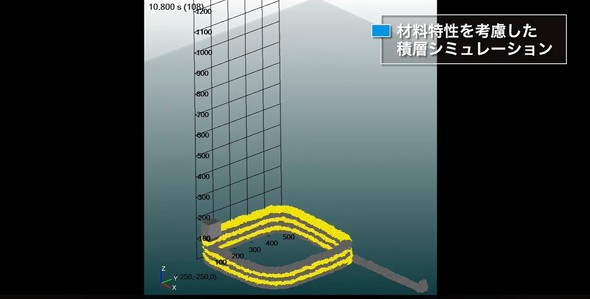

そこで清水建設は、2020年7月に、材料押し出し方式の3Dコンクリートプリンティング装置を配備した専用実験施設「コンクリートDXラボ」を技術研究所内に新設し、同施設内で、繊維補強モルタルであるラクツムの材料配合や圧送方法、プリント速度の最適化を図るとともに、積層造形物の埋設型枠としての構造性能の検証を進めてきた。

ラクツムの構成材料には、通常のモルタルに用いるセメントと砂の他、長さ6ミリの合成短繊維や高性能減水剤、シリカフュームを加えている。使用素材は、モルタルの粘性付与や高靭性化、凝結時間の制御、高強度化をもたらす。

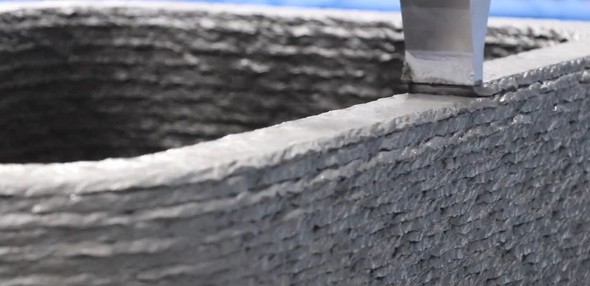

実験では、3Dコンクリートプリンティング装置で、幅2〜4センチ、厚さ0.7センチ、秒速10センチの速度でラクツムを押し出せば、凝固していない状態でも形状を保持したまま、高さ2.1メートルに及ぶ実大規模の柱型枠を約2時間で造形できることが判明した。

さらに、ラクツムで積層造形した埋設型枠は、実適用に必要な構造性能と耐久性能を備えている。ラクツムを使用した埋設型枠にコンクリートを充填して、構築した柱部材の構造耐力や靭性は、載荷実験による検証結果から、既存技術で作成したコンクリート柱を上回ることが明らかになっている。

加えて、耐久性能も問題が無く、積層面が目視で確かめられないほどの一体化を実現し、劣化の原因となる水や空気の侵入を助長する気泡と空隙が内部にほとんど生じないことも分かった。

今後、清水建設は、ラクツムで積層造形した埋設型枠の現場適用を目指し、施工現場で実大型枠を直接プリントするオンサイト3Dプリンティングを実現するための研究開発を進めていく方針を示している。

関連記事

国内の現場で帳票類や作業員の勤怠管理を完全デジタル化、清水建設

国内の現場で帳票類や作業員の勤怠管理を完全デジタル化、清水建設

清水建設は2020年10月から、日本国内の現場で帳票類や作業員の勤怠管理をデジタル化していくことを決定した。また、帳票類のデジタル化などで取得した情報は、建設業における担い手の確保や育成のためにも活用していく。 コンクリート打設後の散布でも固着する新たな打継ぎ処理剤、清水建設

コンクリート打設後の散布でも固着する新たな打継ぎ処理剤、清水建設

清水建設は、日本シーカとともに、レイタンスの除去作業を円滑にする打継ぎ処理剤「シーカ ルガゾール-919」を開発した。今後、コンクリート品質総合管理システム「Concrete Station」とともに、現場で展開していく。 多能工を育成可能な「清水匠技塾」が開業、研修中の給与は清水建設が負担

多能工を育成可能な「清水匠技塾」が開業、研修中の給与は清水建設が負担

建設業界では、入職者数の減少や技能労働者の高齢化で人手不足が進行しており、問題となっている。解決策として、清水建設は、次世代の担い手確保と育成を行い、建設業の魅力を学生などに伝える教育・訓練施設「清水匠技塾」を解説し、2020年7月27日から運営をスタートした。 中京圏初の木質ハイブリッド構造のマンションが完工

中京圏初の木質ハイブリッド構造のマンションが完工

清水建設の設計・施工により、名古屋市千種区に中京圏初となる木質ハイブリッド構造の中層マンションが完工した。外観から斬新な構造形式を認識でき、居住空間は自然のぬくもり、優しさを実感できる木質空間とした。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 照明デザイナー石井幹子氏の「メゾン・エ・オブジェ・パリ」出展にオカムラが協力 特別仕様の電動昇降デスクなど制作