悪路を走破可能なクローラー式自立搬送ロボ「セキシュウ・クローラー」:2019国際ロボット展

トピー工業は、物流や建設現場の運搬作業を効率化するクローラー式搬送支援AGVリモート「セキシュウ・クローラー」を開発した。日本通運のセキシュウ・クローラーを利用したロールボックスパレット搬送作業の実証実験では、労働負荷軽減など、さまざまな課題解決に役立つことが確かめられている。

トピー工業は、「2019国際ロボット展」(会期:2019年12月18〜21日、東京ビッグサイト)に出展し、クローラー式搬送支援AGVリモート「セキシュウ・クローラー」をPRした。

15ミリの段差を乗り越え可能

近年、人手不足が顕在化する工場や倉庫で、作業負荷の低減や安全性向上を目的に、重量物搬送で省人化・省力化のニーズが高まっているという。こういった現状を背景に、業界では、AGVなどの自律移動機能を有するロボットを用いて、荷物の搬送業務を自動化させる企業が増加している。だが、多くのAGVが平地での運用を想定して設計されているため、路面の状況によっては使えないことが物流会社を悩ませている。

この問題を解決したのがセキシュウ・クローラー。セキシュウ・クローラーは2019年2月に発売を控える新製品で、クローラー式のため、段差の乗り越えや砂利道といった悪路でも走行する。搭載されたクローラーは前後左右に移動し、狭いスペースでも小回りが利く。運搬方法は、荷物を積んだカゴ車や台車などの下に潜り込ませ、リフターで持ち上げ、任意の地点まで運ぶ。

トピー工業の担当者は、「セキシュウ・クローラーは傾斜5度の坂道を上る他、段差は最大15ミリまで乗り越えられ、建設現場のような厳しい走行条件が見込まれる場所でも、実用性があると考えている」と語った。

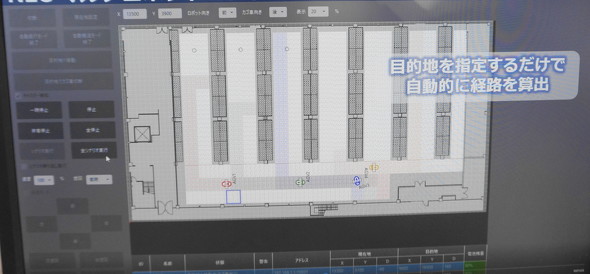

操作方法は、専用ジョイスティックを使用する手動操作とNECが開発した自律移動ロボット集中管制システム「NEC マルチロボットコントローラー」を活用した自動走行の2種類。NEC マルチロボットコントローラーは2020年2月にリリースを予定している製品で、複数台や用途の異なるAGVを同じシステム上で、集中制御するため、利便性はもちろん、各機の接触事故を防げ、安全性も確保する。システムをダウンロードしたPCとロボットを通信することで、それぞれの機体をコントロールする。

機能には、PCで目的地を指定し最適な走行経路を自動算出することや一時停止、一方通行などの走行ルールの設定、現場図面との重畳による走行位置の可視化、稼働状況、充電量といった運行状況のリアルタイム表示がある。現在、システムはセキシュウ・クローラーのみを対象としているが、今後、対応機種を増やしていくという。

セキシュウ・クローラーのサイズは570(幅)×1184(奥行き)×190(高さ)ミリで、重さが130キロ、最大積載量が500キロ(カゴ車、台車、パレットを含む)。通過可能溝幅は最大150ミリ、潜り込み可能高さが195ミリ以上、リフター上昇ストロークが0〜15ミリ。走行速度はモードにより違い、高速が時速2キロ、中速が時速1キロ、低速が時速0.5キロ。容量480ワットのリチウムイオンバッテリーを備えており、稼働時間は2〜4時間で、レーザーセンサーを前後に1台ずつ装着している。

既に、セキシュウ・クローラーは、機能性などが評価され、日本通運の物流現場に導入されることが決定している。

関連記事

輸送業界の人手不足を解決、ロボットで野菜を運ぶ都内の実験

輸送業界の人手不足を解決、ロボットで野菜を運ぶ都内の実験

東京都は、東京2020大会を最もイノベーティブなイベントとするため、ロボットの利活用を促進する事業「Tokyo Robot Collection」を推進している。Tokyo Robot Collectionは、警備・清掃・接客などの多様な用途で、人間と共存しつつサービスを提供するロボットの実証を進め、東京の課題解決に向けた新しい社会実装モデルを形成するとともに、ロボット分野の最新技術をPRすることを目的としている。2019年11月2日には、東京・丸の内エリアで、運搬ロボット「EffiBOT」と「Marble」を用いて、実証実験を行った。 建設現場用の建設搬送ロボ、台車に載せた1トンの資機材を自動でけん引

建設現場用の建設搬送ロボ、台車に載せた1トンの資機材を自動でけん引

東急建設は、THKと共同で、資機材搬送ロボットの開発を進めている。日々環境が変わる煩雑な建設現場での運用を想定し、段差や複雑な経路を自動で走り、特別な知識が無くても、カラーコーンの配置だけで簡単にルートを設定できる。 自動搬送ロボット「Butler」、国内の新販売代理店にオークラ輸送機

自動搬送ロボット「Butler」、国内の新販売代理店にオークラ輸送機

人手不足の問題や人件費の高騰、進まないスムーズな配送体制の構築といった日本の物流業界の成長を妨げる障壁の解消を目的に、GreyOrangeは、自動搬送ロボット「Butler」の販売代理店にオークラ輸送機を2019年5月に迎え、拡販体制を強化した。 三菱地所の次世代自動運搬ロボット実証実験、スマートシティーを加速

三菱地所の次世代自動運搬ロボット実証実験、スマートシティーを加速

三菱地所はスマートシティー実現に向けた動きを加速させている。2019年5月、都内で米国マーブル製自動運搬ロボット「Marble(マーブル)」の自律走行実験をオフィス街の3つのコースで実施。加えて、ロボットを用いたスマートシティーの将来構想について説明した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】