合成床版をロボットで自動塗装、川田工業が実験棟新設:産業動向

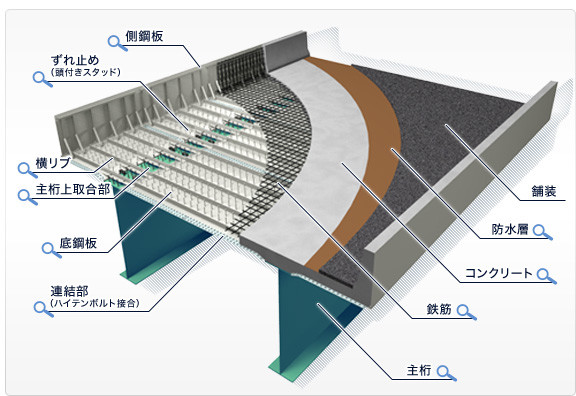

川田工業は、川田テクノロジーズ、常盤電機と共同で、自社富山工場に「ロボット自動塗装」実験棟を新設した。合成床版「SCデッキ」などの鋼構造製品を対象に塗装テストを行い、環境温度や湿度の変化に左右されず、年間を通じて高い塗装品質を得るためのノウハウを確立する。

川田工業は2024年9月18日、グループ会社の川田テクノロジーズ、常盤電機と共同で、自社富山工場で製作する鋼構造製品の塗装効率/品質向上を目的に、ロボット自動塗装ラインと実験棟を新設したと発表した。

自社の鋼/コンクリート合成床版「SCデッキ」などの鋼構造製品を対象に塗装テストを行い、環境温度や湿度の変化に左右されず、年間を通じて高い塗装品質を得るためのノウハウを確立する。2025年度中にも、塗装作業へのロボット活用を本格化する計画だ。

職人の塗装技術を再現し自動化

富山工場ではSCデッキの吹付け塗装を熟練の職人が担っている。今後、SCデッキの増産を目指すにあたり、塗装工程のインテリジェントな自動化を計画しており、今回の取り組みはこの一環。

実験棟では、ロボット自動塗装ラインで熟練工と同等の塗装品質を得るための各種テストを行う他、温度や湿度に応じてロボットの塗装条件を自動で最適化するなど、高い塗装品質と生産効率の向上を両立させるための技術の確立を目指す。

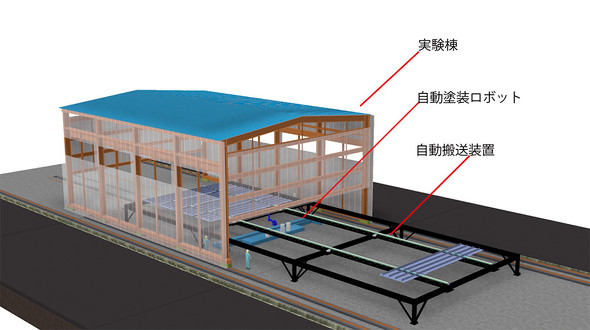

今回導入するロボット自動塗装ラインは、鋼構造製品を自動塗装する自走式「自動塗装ロボット」と、鋼構造製品を所定の位置に自動で搬入出する「自動搬送装置」で構成される。

自動塗装ロボットは、自走台座に搭載した防爆型汎用6軸塗装ロボットが左右約12メートル範囲で可動。台座自体も前後約36メートルの範囲で自走できる。将来は、SCデッキを最大12枚並べ、約300平方メートルを約2時間で塗装する計画だ。

自動搬送装置は、重量1枚当たり2トンのSCデッキを、4枚1セットで一括して実験棟内へ搬入する。クレーンを使い製品1枚ずつ架台上に並べていた従来の方法に比べて、作業効率と安全性が向上する。

また、自動搬送装置は、今後開発する「生産管理システム」と連動させ、遠隔地から塗装工程の進捗管理を行えるようにする。さらに現在、塗膜厚の「自動検査ロボット」の開発も進めており、塗装に対し高精度な膜厚検査を効率化し、検査後の統計的品質管理も自動化することで膜厚を均一化して塗装品質の一層の向上につなげるとしている。

関連記事

点群:北海道新幹線のトンネル建設現場から江東区NOVAREまで、3D点群を24万点/秒でリアルタイム伝送 清水建設とKDDI

点群:北海道新幹線のトンネル建設現場から江東区NOVAREまで、3D点群を24万点/秒でリアルタイム伝送 清水建設とKDDI

KDDI、KDDI総合研究所、KDDIスマートドローン、清水建設は、トンネル建設現場で、Starlinkによるau通信を用いた3D点群データのリアルタイム伝送を検証した。今回の技術を活用することで、施工進捗や壁面のずれ/亀裂などの異常を遠隔からリアルタイムで確認できるため、定期巡回や施工管理の大幅な時間短縮につながる。 ロボット:エッジAIを搭載した6台のロボットが協力して「システム天井」を施工、テムザックと鹿島が共同開発

ロボット:エッジAIを搭載した6台のロボットが協力して「システム天井」を施工、テムザックと鹿島が共同開発

テムザックは2024年7月17日、鹿島建設と共同開発を進める「システム天井施工ロボット」を公開した。エッジAIを搭載した6台のロボットが「群れ」として働き、躯体から天井を吊るす「吊りボルト」の設置、天井ボードを載せる「Tバー」の取り付け、仕上げの「天井ボード」の設置まで幅広い施工範囲をカバーする。 ロボット:鉄筋結束ロボット「トモロボ」が第11回ロボット大賞の国交大臣賞に決定

ロボット:鉄筋結束ロボット「トモロボ」が第11回ロボット大賞の国交大臣賞に決定

第11回ロボット大賞の国土交通大臣賞が、建ロボテックの鉄筋結束ロボット「トモロボ」に決定した。トモロボが軽量かつ安価で効率がよくユーザーにとって使いやすいロボットであることや、建設現場の労働力不足に対し省人化/生産性向上で貢献するという社会的なインパクトの大きさなどが評価された。 メンテナンス・レジリエンスTOKYO2024:道路のマーキングロボや芝刈りロボにも活用、NTT Comの高精度測位サービス

メンテナンス・レジリエンスTOKYO2024:道路のマーキングロボや芝刈りロボにも活用、NTT Comの高精度測位サービス

NTTコミュニケーションズは、RTK-GNSS測位技術を活用した手のひらサイズの端末による高精度位置情報サービス「Mobile GNSS」を2023年10月から提供している。地上にある基準局と衛星から取得した位置データを利用し、誤差数センチの高精度の測位を実現し、建設現場のデジタルツインをはじめ、舗装工事のマーキング自動ロボットやAI搭載の芝刈りロボットにも使われている。 製品動向:非木造建築の窓施工をロボットで自動化、YKK APが窓枠設置/自動溶接ロボを開発

製品動向:非木造建築の窓施工をロボットで自動化、YKK APが窓枠設置/自動溶接ロボを開発

YKK APは非木造建築の建設現場で窓の施工を自動で行うロボットシステム「MABOT(マボット)」シリーズを発表した。今回、窓枠を正確な位置に設置する「Alignmenter01」と、設置した窓枠を自動溶接固定する「Welfixer01」の2種を発表している。 ロジスティクス:南埼玉で大和ハウスが延べ5.8万m2物流施設に着工 イオンネクストの「Green Beans」専用に

ロジスティクス:南埼玉で大和ハウスが延べ5.8万m2物流施設に着工 イオンネクストの「Green Beans」専用に

大和ハウス工業は埼玉県南埼玉郡宮代町で、コールドチェーン(低温物流)を支える3温度帯(常温、冷蔵、冷凍)の設備を有する物流施設「DPL久喜宮代II」を開発する。2027年度の施設稼働後は、イオンネクストのネットスーパー「Green Beans」の専用施設となるコトが決定している。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ