2022年開業の配線器具ショウルームと配線器具工場を披露、パナソニック EW社:製品動向(2/4 ページ)

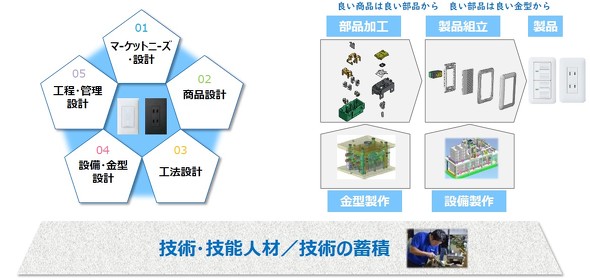

五設一体思想で商品を開発

津工場は、1800人の従業員が働く配線器具のマザー工場で、約1万品番の商品を生産しているだけでなく、「新商品の開発」「製造革新(工法、設備、IoTの開発)」「技能者の育成」といった取り組みを行っており、蓄積したノウハウや技術は海外の製造拠点に継承している。

パナソニック EW社の井田氏は、「津工場では、マーケットニーズ・設計部や商品設計部、工法設計、設備・金型設計部、工程・管理設計部といった関連部門が商品開発の初期段階から緊密に連携することで、商品の品質向上と開発期間の短縮を図る“五設一体思想”を採用している。さらに、金型、部品づくり、組み立てを一貫して内製化することで、高品質なものづくりを実現した。商品の生産工程では、従来の製造プロセスに、“設備稼働監視システム”や金型保全システムといっつたIoTシステムを組み込むことで、製造管理サイクルの高速化を達成している」と語った。

設備稼働監視システムは、設備の稼働状態を見える化し、保存された稼働データを分析して、作業を改善できる。金型保全システムは、金型の保全作業で蓄積されたノウハウを集積し、集められたノウハウを関係者間で共有することにより、保全作業の効率化を果たせる。

津工場の人材育成では「津工場 コア人材育成プログラム」を行う。津工場 コア人材育成プログラムは、入社1年目の社員を対象としたカリキュラムで、金型技能士コースと設備技能士コースを用意しており、事業ニーズに沿った技能人材を育てている。

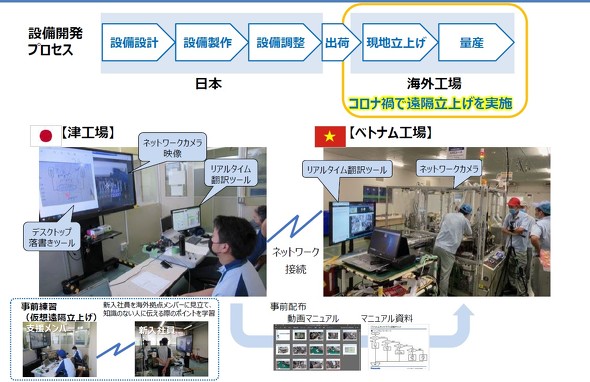

「ちなみに、海外の製造拠点で働く従業員に対して、工場の立ち上げ業務に関するマニュアルの動画と資料を配布した上で、津工場では、ベテランの授業員が、ネットワークカメラやリアルタイム翻訳ツール、デスクトップPC用の落書きツールを活用し、インターネットを介して、立ち上げ業務をレクチャーしている」(井田氏)。

また、津工場で勤務する全従業員は、安全体感機とVR体感機を用いて、危険な作業の疑似体験を実施し、安全意識を高めている。

環境配慮に関して、省エネ設備やソーラーカーポートなどの設置により、2030年までにCO2排出量実質ゼロ化を目標として掲げている他、工場内の伐採木材により作成した腐葉土でカブトムシを飼育し、近隣の海外清掃で出たプラスチックごみを使ってペンダントも製作している。

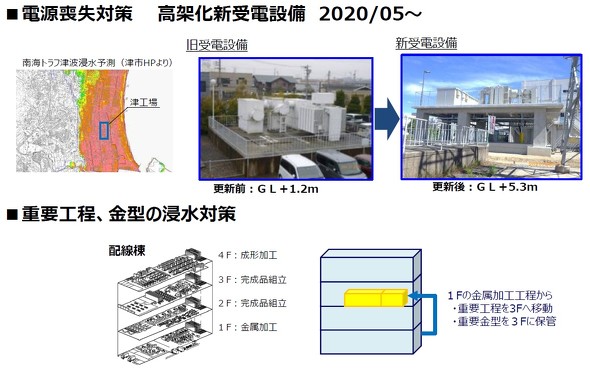

BCP対策については、2020年5月に受電設備の高さを地盤面よりも5.3メートル高くしただけでなく、1階で行っていた金属加工工程のうち重要な工程を3階で実施するようにし、重要な金型も3階で保存するようにして、津波による浸水の対策を講じた。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

パナソニック EW社 エナジーシステム事業部 ものづくし革新センター 所長 津工場長 井田瑞人氏

パナソニック EW社 エナジーシステム事業部 ものづくし革新センター 所長 津工場長 井田瑞人氏