3Dプリンタとロボット打設技術でコンクリ構造物の自動化施工システムを開発、大林組:3Dプリンタ

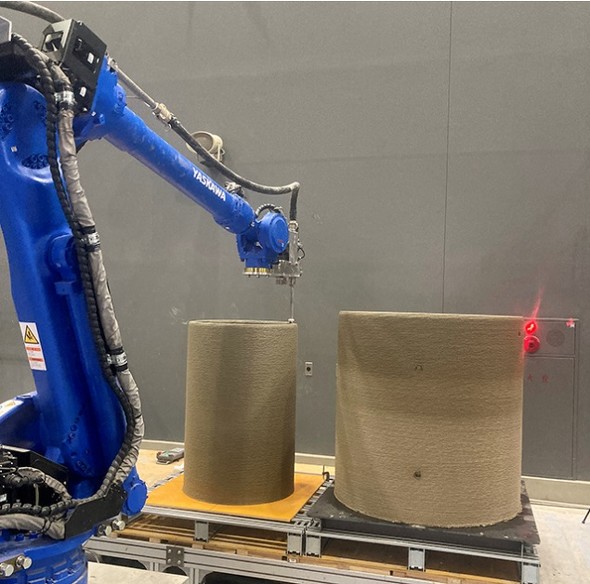

大林組は、3Dプリンタやセメント系材料を使用した外殻製造技術と、コンクリートの吹き付けあるいは流し込みをロボットにより行う技術を使用することで、「コンクリート構造物の自動化施工システム」を開発した。今回の技術を適用し、日本ヒュームとプレキャストコンクリートブロックの製造も成功した。

大林組は、3Dプリンタやセメント系材料を活用した外殻製造技術と、コンクリートの吹き付けあるいは流し込みをロボットにより行う技術を使用することで、「コンクリート構造物の自動化施工システム」を開発したことを2022年7月12日に発表した。

型枠費を最大で50%削減

これまでコンクリート構造物の製造では、型枠の組み立てと解体やコンクリートの打設などで多くの人手が必要だった。一方、大型のプレキャストコンクリート製品は、鋼製型枠が特注生産となるため、設計から納品までの期間が約10カ月と長いだけでなく、製造コストが高くなることが課題だった。

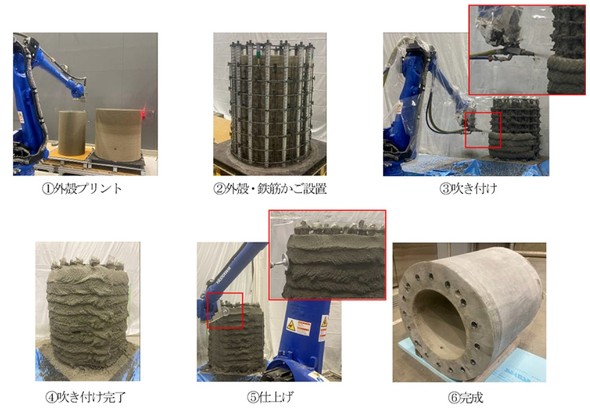

そこで、大林組は、3Dプリンタとセメント系材料を使用してプレキャストコンクリートの外殻をプリントし、コンクリートの打設経路をプログラミングしたロボットアームで、コンクリートを吹き付けあるいは流し込むことにより施工の自動化を実現するコンクリート構造物の自動化施工システムを開発した。

コンクリート構造物の自動化施工システムは、3Dプリンタで外殻をプリントすることで、型枠の組み立て作業や打ち込み後の解体作業が不要となる他、数人の作業員で行っていたコンクリート打設をロボットアームが自動で行うことで、従来と比較して労力を3分の1にできる。

さらに、3Dプリンタ製の外殻は、鋼製型枠より短期間で製造可能なだけでなく、次の製作に型枠を転用するまでの待ち時間が発生しないため、プレキャストコンクリートの製造工程を減らせる。とくに、特注の鋼製型枠で複数のプレキャストブロックを製造しなければならないプレキャストケーソン基礎工事では、ブロックの製造工程がこれまでの約10カ月間から約2カ月間に短縮する。

加えて、外殻のプリントやコンクリートの打ち込みをロボットアームが自動で行い、24時間体制の製造を達成し、製造工程の削減に役立つ。使用する3Dプリンタは、設計図からダイレクトにロボットの制御情報を生成するため、複雑な型枠や多品種の型枠が必須な構造物を構築する。

3Dプリンタでプリントした外殻は、コンクリートと一体化しており、従来手法で製造したプレキャストコンクリートと同等の強度を備え、3Dプリンタの費用や人件費などを含んで比較した場合でも、鋼製型枠より安価に作れ、型枠費を最大で50%減らせる。

関連記事

3Dプリンタで橋をつくる、大林組が実証に成功

3Dプリンタで橋をつくる、大林組が実証に成功

大林組は産業用ロボットを活用した、3Dプリンタを開発。特殊なモルタル材料をで中空構造のブロックを製造し、さらにそれを利用してアーチ状のブリッジの製作に成功した。 国内初!3Dプリンタで製作した部材をPC構造に適用した橋を開発

国内初!3Dプリンタで製作した部材をPC構造に適用した橋を開発

大成建設は、特殊なセメントをマテリアルに用いた建設用3Dプリンタで、プレストレストコンクリート構造のベースとなる部材の製作を研究している。実現すれば、型枠を使わずに複雑な形状の部材を簡単に短時間で自動作成することができるようになる。 隈研吾建築都市設計事務所、HPの3Dプリンタでファブリックのオブジェ製作

隈研吾建築都市設計事務所、HPの3Dプリンタでファブリックのオブジェ製作

DMM.makeは、日本HP初の3Dプリンタ「HP Jet Fusion 3D」のサポートサービスを開始する。2018年4月25日に行われたビジネスユーザー向け説明会では、3Dプリンタの可能性を示唆する講演もあり、隈研吾建築都市設計事務所でのオブジェのパーツ製作が事例として紹介された。 3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタで国内最大の幅7m構造物を製作、構造検討にトポロジー最適化で重量半減

3Dプリンタで構造物の製造に取り組んでいる大林組は、国内で最大規模となる7メートル幅の大型ベンチ製作に乗り出した。プリントするにあたり、鉄筋コンクリート構造のように、専用の特殊モルタルと繊維補強コンクリートを組み合わせた複合構造とすることで、構造物に掛かる引張力を負担させ、構造上の課題を解決した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給