国内初!3Dプリンタで製作した部材をPC構造に適用した橋を開発:3Dプリンタ

大成建設は、特殊なセメントをマテリアルに用いた建設用3Dプリンタで、プレストレストコンクリート構造のベースとなる部材の製作を研究している。実現すれば、型枠を使わずに複雑な形状の部材を簡単に短時間で自動作成することができるようになる。

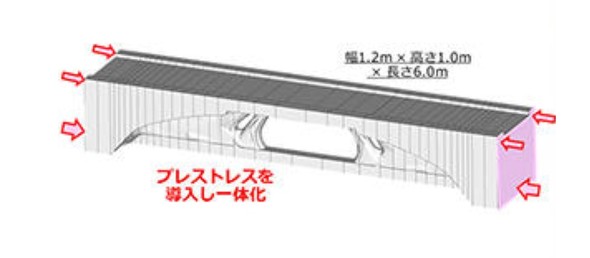

大成建設は2020年2月17日、建設用3Dプリンタ「T-3DP(Taisei-3D Printing)」で製作した部材に、PC鋼材を挿入、緊張して接合したプレストレストコンクリート構造(PC構造)を適用した国内初の橋を製作したと発表した。

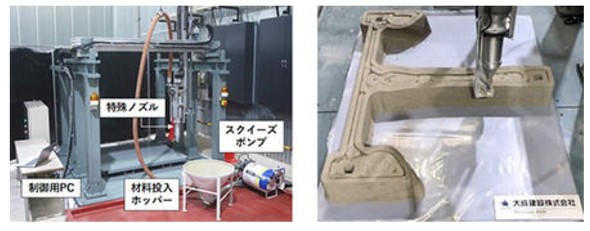

T-3DPはアクティオや国立高等専門学校機構有明工業高等専門学校、太平洋セメントが開発した製品で、圧送しやすく固化しやすい特殊なセメント系材料を使用しているのことが特徴だ。

この材料とノズルからの押し出し量を常に一定に保つ特殊なノズルとを組み合わせることで、型枠を使わずにセメントを積層しながら曲線や空洞を配置した構造的に合理的な形状の建設部材を3Dデータから高精度に自動で製作できる。

トポロジー最適化手法で重さを1/4に

この橋は、構造分析や感度解析、モデル変更を繰り返しながら不要な材料を削り、最終的に軽くて強い構造になるような形を見つける手法「トポロジー最適化手法」を採用し、構造体として最適化を図った。結果として、T-3DPを用いて型枠を使わずに複雑な形状の部材を簡単に短時間で自動作成し、軽量で強固な構造を創出した。

今回の橋は、大きさが1.2(幅)×6.0(奥行き)×1.0(高さ)メートルで、合計44個の部材で構成されている。トポロジー最適化手法を使用することで、実施前の重さから約1/4に軽量化した。

複雑な形状の部材製作は、これまで型枠を利用した施工法を採用していたため、各部材の型枠を作ることなどに手間がかかりすぎ困難だった。だが、T-3DPにより、1部材あたり約2時間という高速で高精度に自動生産することが可能になった。

橋の中央上面に1トン(供用時の歩行時想定荷重の約3倍)の荷重を搭載し、曲げ試験では、構造体として十分な強度があることを確認した。構造体は弾性的な挙動を示し、ひび割れの発生や荷重を取り除いた後の変形も無かったという。

今後、大成建設は、T-3DPを用いて製作した構造体の力学特性や施工法のノウハウを蓄積し、柱や梁(はり)など構造躯体への導入を目指し、技術の実用化に向けさらなる研究開発を進めていく。

関連記事

セメント系建材を出力できる3Dプリンタを開発、幅1.7×長さ2×高さ1.5mの構造物を製作

セメント系建材を出力できる3Dプリンタを開発、幅1.7×長さ2×高さ1.5mの構造物を製作

大成建設は、最大で高さ1.5mのセメント系建材を出力できる3Dプリンタを開発した。実証実験では、高さ1.3mの大型柱を120分で製作したという。 表裏2枚の古写真を3Dモデル化、彫刻欄間の制作で新技術

表裏2枚の古写真を3Dモデル化、彫刻欄間の制作で新技術

安藤ハザマは、3Dデータ制作などのノウハウを持つアールテックと共同で、現存しない彫刻欄間の3Dデータを残された2枚の古写真から復元する技術を開発した。試作として、名古屋城本丸御殿の欄間を3Dプリンタで出力することに成功したという。 「図面のカラー印刷はもはや常識!?」、A1を“2秒”で印刷するHPの高速プリンタがもたらす働き方改革

「図面のカラー印刷はもはや常識!?」、A1を“2秒”で印刷するHPの高速プリンタがもたらす働き方改革

日本HPは、建設・製造分野のCAD/GIS向けに、モノクロ/カラーの図面を1台で高速印刷できる大判プリンタ「HP PageWide XLシリーズ」を訴求している。図面印刷にカラープリントがなぜ必要なのか?図面革命と銘打ったシークレットセミナーから、HP PageWide XL プリンタが現場の働き方改革をも実現する理由を探った。 300カ所以上におよぶ杭芯墨の確認を5〜6時間で完了するBIM測量、奥村組

300カ所以上におよぶ杭芯墨の確認を5〜6時間で完了するBIM測量、奥村組

奥村組は2015年にBIM推進グループを立ち上げ、今年で5年目を迎える。グループでは、3Dプリンタを用いて作成した模型の活用やステークホルダーと独自に連携方法を構築して、BIMモデルの精度を高めている。直近では、トプコン製トータルステーション「LN-100(杭ナビ)」とオートデスク製クラウドBIMアプリ「BIM 360 Layout」を併用して、BIMを運用する「BIM測量」にも注力し、実施工での成果をあげている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 東京都庁が首都機能を止めずに大規模改修 省エネ化も達成した日本設計のFM手腕

- 神宮外苑で全天候型多目的施設「新秩父宮ラグビー場」着工 最大2.5万人収容、2030年開業へ

- 超高層の建替え工期を1年以上短縮、清水建設が既存ストック活用の新地下工法を開発

- 配筋全体を3Dモデル化、鉄建建設が配筋検査を効率化する新手法

- 新大阪駅徒歩3分、約1600人収容のライブハウス着工 2028年3月開業へ

- 川崎駅前で屋上公園のあるプロバスケのアリーナシティー誕生、DeNAが2027年着工

- 維持管理でもBIM活用が本格化 JFMA「BIM・FM研究部会」の足跡を辿る

- AIが戸建て住宅プランを提案する「AIプランコンシェルジュ」に新機能、ゾーニング情報を考慮した提案など

- “江戸長屋”を再現した木造ホテル開業、東京スカイツリー近くの病院跡地で三井ホームが施工

- 石狩の再エネ100%データセンターにIOWN導入、大手町と接続 東急不動産

「T-3DP」により製作した歩行可能な“橋” 出典:大成建設

「T-3DP」により製作した歩行可能な“橋” 出典:大成建設 トポロジー最適化手法により決定した“橋”の形状 出典:大成建設

トポロジー最適化手法により決定した“橋”の形状 出典:大成建設 「T-3DP」による部材製作状況 出典:大成建設

「T-3DP」による部材製作状況 出典:大成建設