残コン・戻りコンゼロとCO2削減を建設現場で実現するシステムを確立、鹿島建設:導入事例

鹿島建設は、東京大学大学院工学系研究科 野口教授の指導を受け、建設現場で発生する残コンクリートと戻りコンクリートを、建設現場内でCO2を利用してゼロにするシステムを確立した。今後は、新システムで使用している散水装置付き振動式ふるいによる分離能力の向上などで、建設現場への適用を進めていく。将来は、新システムで利用する液化炭酸ガスに建設現場で排出される重機などの排ガスを用いて、より一層のCO2削減を実現する。

鹿島建設は、東京大学大学院工学系研究科 野口教授の指導を受け、建設現場で発生する残コンクリート※1(以下、残コン)と戻りコンクリート※2(以下、戻りコン)を、建設現場内でCO2(液化炭酸ガス)を利用してゼロにするシステムを確立し、実証実験を行ったことを2022年4月26日に発表した。

※1 残コンクリート:現場で荷下ろしされた後、アジテータ車に残ったコンクリート。

※2 戻りコンクリート:アジテータ車から荷降ろしされずに出荷元の生コンクリート工場に戻されるコンクリート。

濁水処理装置に簡易な振動式ふるいなどを追加することで構成

建設業の工事現場でさまざまな理由から発生する残コンと戻りコンは、これまで大半が再利用されることなく処分されてきた。こういったコンクリートの無駄を減らすため、戻りコンの有償化や特殊な混和材を利用した100%リサイクル技術が開発されるなど、多様な取り組みが行われているが、両コンクリートの低減は進んでいない。

一方、地球温暖化を要因とした気候変動により自然災害が激甚化する傾向にあり、その一因とされるCO2の排出量を減らすことは、国内外を問わず求められている。

そこで、鹿島建設は、残コンと戻りコンを、建設現場内でCO2を利用してゼロにするシステムを確立した。

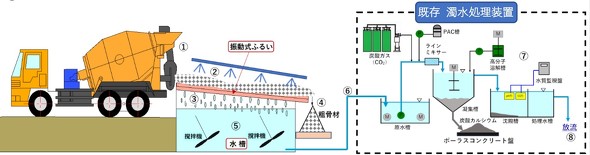

新システムは、大規模現場では通常設置されている濁水処理装置に、簡易な振動式ふるいなどを追加することで構成されている。

特徴は、残コン・戻りコンを、再利用可能な粗骨材やCO2を吸収・固定して中和された処理土、pHと濁度を下げ放流可能な水に分離できる点。さらに、一連の分離・処理過程において液化炭酸ガスを使用することで、残コン・戻りコンのセメント分にCO2を吸収・固定させられるため、残コン・戻りコンの削減と同時にCO2のカットを達成する。

鹿島建設は新システムの性能を確かめるために千葉県市川市の建設現場で実証実験を行った。実証実験では、濁水処理装置に散水装置付きの振動式ふるいと、その直下に撹拌機を有する水槽を追加設置した。

その結果、新システムを適用することで、残コン・戻りコンから再利用可能な粗骨材とCO2を吸収・固定して中和された処理土(炭酸カルシウムと細骨材の混合物)が得られ、排水のpHと濁度を下げて放流可能な水になるまで処理する一連の流れを確かめた。

実証実験の作業手順は、まず、アジテータ車から散水装置付き振動式ふるいに生コンクリートを投入し、生コンがふるい上を通過する過程で固液分離する。次に、ふるい下部の水槽にモルタル分が落下し、散水により洗われた粗骨材を排出して、水槽内のモルタル分を攪拌。

続いて、懸濁水状となり既存の濁水処理装置へ送出し、炭酸ガスで処理することでCO2を吸収・固定して中和された処理土(炭酸カルシムと細骨材の混合物)とpHが放流基準値以下となった処理水に分離して、処理水を放流する。

関連記事

CO2を25%削減する新型コンクリート、価格と耐久性もばっちり

CO2を25%削減する新型コンクリート、価格と耐久性もばっちり

あらゆる建物に利用されるコンクリート。鹿島建設は従来より製造時におけるCO2排出量を25%削減した新型コンクリートを開発した。耐久性やコスト面でも一般的なコンクリートと同水準を保っており、建物の建設時におけるCO2排出量の削減に貢献できるという。 コンクリの製造などで生じるCO2排出量を可視化するプラットフォームを開発、鹿島建設

コンクリの製造などで生じるCO2排出量を可視化するプラットフォームを開発、鹿島建設

鹿島建設は、コンクリートの製造・運搬におけるCO2排出量をブロックチェーン技術により見える化するプラットフォームを開発した。プラットフォームは、導入することで、コンクリートを現場で受け入れるまでに各所で排出されたCO2排出量を可視化し、サプライチェーン全体のCO2排出量を顧客に提示できるようになる。さらに、環境配慮型コンクリートの使用を踏まえて、CO2排出削減量をJ-クレジットに変えられる。 都市ガス機器利用時の排ガスを用いてCO2吸収型コンクリートの製造を開始、鹿島建設ら

都市ガス機器利用時の排ガスを用いてCO2吸収型コンクリートの製造を開始、鹿島建設ら

鹿島建設は、東京ガスと共同で、都市ガス機器利用時に生じる排気ガスのCO2を用いて、CO2吸収型コンクリート「CO2-SUICOM」の製造を開始した。 CO2排出量をマイナスにするコンクリートを開発、大林組

CO2排出量をマイナスにするコンクリートを開発、大林組

大林組は、製造時のCO2排出量を最大で80%削減する「クリーンクリート」に、CO2を吸収し固定化した炭酸カルシウムを主成分とする粉体を混ぜ合わせることで、その比率によってCO2排出量を差し引きゼロからマイナスにできる「クリーンクリートN」を開発した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 生成AIで設計BIMに革新! “BIM確認申請”時代の「Archicad」最新版を徹底解剖

- スケッチから約1分でAIがパース生成、画像修正も自然言語で

- 配信者より建設業? 中学1年生の心を動かした清水建設と協力会社のキャリア教育

- 都市の3D化とAI連携で進化するGIS【土木×AI第38回】

- 「金属に内蔵」できる革新的アンテナ技術 パナソニックが無線通信の弱点克服

- 「建機自動化」による変革、安全性と生産性の劇的向上がもたらす価値【DeepX解説】

- 東京タワーの近くに豪企業のAI対応データセンター建設、稼働開始は2030年

- ドローン測量サービス「くみき」を空間データ統合基盤へ刷新、建築向け機能や新GISプランも

- 名建築「山の上ホテル」を竹中工務店が再生 ヴォーリズの意匠を生かし、2027年夏開業

- 多拠点を“群管理”する次世代ビルOS「synapsmart」をソフトバンクが披露