冷媒の漏えい検知・フレア加工不要・消費電力7%削減の新型エアコン、ダイキン工業:製品動向(2/3 ページ)

「アクティブTe制御」で快適性と省エネ性の両立

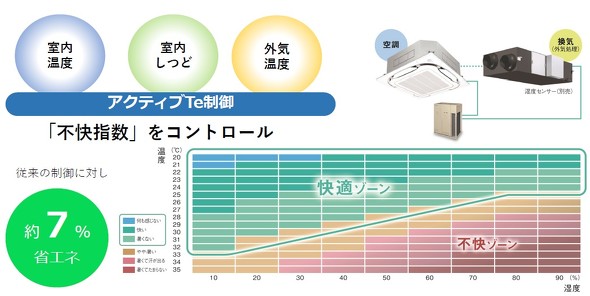

システムでの省CO2化は、新型VRVや外気処理タイプの室内ユニットと別売品の湿度センサー、全自動省エネ冷媒制御対応の室内機を組み合わせることで、室内の湿度と温度や外気温度を検知し、算出される不快指数を基に快適性を維持しつつ冷媒温度を可変させる「アクティブTe制御」を行い、従来のシステムと比べて消費電力量を年間約7%削減する。

さらに、室内の空気環境が良好で外気温度が低い場合、外気処理タイプの室内ユニットは、外気を室内に取り込み冷房する外気冷房制御を行え、従来タイプのように本来運転する必要のない室外機と室内機を稼働させないため、エネルギーロスを減らせる。

加えて、新型VRVや外気処理タイプの室内ユニット、室内機を組み合わせることで室内と外気の状態を常時見張れるとともに、空調の強制サーモオフを実現し、その結果、システム全体での消費電力量を年間約2%低減する。

ダイキン工業の堀氏は、「これまでの空調機では、CO2排出量をカットするためにサイズを大きくしていたが、使用する材料が増えてしまい、環境面で最適解ではなかった。そこで、今回のシステムを開発した」と経緯を述べた。

仕上がりの差が出にくいフレアレスジョイント

フレアレスジョイントは、冷媒配管を差し込み、レンチで締め付けるだけの作業で、室外機と室内機の冷媒配管を接続する業務がほとんど完了するため、熟練の技術を必要とするフレア加工を不要とし、経験の浅い施工者でも配管施工の時間短縮と品質の安定化を実現する。従来のフレア加工での配管施工と比べて、約14%の時間削減を果たせる。

「従来、空調機と冷媒配管の接続部分は、専用工具を用いて冷媒配管をフレア形状に現地で加工する必要があったが、冷媒漏れを抑え、空調機を正常に動作させるためには高い技術と経験が求められていた。こういった課題をフレアレスジョイントでは解消している」(堀氏)。

具体的には、フレアレスジョイントはナット、スリーブ、インコア、ゼロリングといった部品で構成され、締め込むとインコア部が押され、スリーブの爪部が配管に食い込むことでメタルシールされ気密性能を発揮する。これにより一度締め付けると配管が抜けにくい構造となっている。そして、2つのゼロリングで水の侵入を防止するとともに、冷媒漏れも防ぐ。

施工は、マーキングゲージを用いて、接続部とジョイントの位置をマーキングした後、レンチで1周回すという方法を採用しており、仕上がりはマーキングを確認することで第三者でも調べられ、これにより作業ミスや品質のばらつきが起きにくく、施工品質を安定化させられる。

ダイキン工業は、フレアレスジョイントの性能を確かめるために、国際標準化機構の規格である「ISO14903」や日本銅センターの規格「JCDA0012」に定められた気密試験や引っ張り試験、曲げ試験など、11項目の性能評価試験と独自の耐久試験を実施しクリアした。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 建設業の給与、2024年は0.3%減で足踏み状態 2025年の見通しは?【独自調査】

- 施工管理をもっと効率化 関電工の計測アプリと連携など「eYACHO」最新版

- 川崎駅前で屋上公園のあるプロバスケのアリーナシティー誕生、DeNAが2027年着工

- 西松建設が社内依頼管理をリマインダーサービスで一元化、対応率90%超

- 維持管理でもBIM活用が本格化 JFMA「BIM・FM研究部会」の足跡を辿る

- AI×IoTのBizStackアプリ初弾は水中ポンプ監視、シリコンバレー発MODE

- 広域Wi-Fiとカメラを活用、賃貸物件を遠隔監視 1棟年48時間の業務時間削減

- 配筋全体を3Dモデル化、鉄建建設が配筋検査を効率化する新手法

- AIクラウド工程管理システム「PROCOLLA」に実績登録/出来高曲線機能を追加

- デルタ電子と古河電池が提携、国産ESS「FBESS」を共同展開 3年で累計500MWh導入へ

ダイキン工業 空調生産本部 マルチ商品グループリーダー 主席技師 堀靖史氏

ダイキン工業 空調生産本部 マルチ商品グループリーダー 主席技師 堀靖史氏