坑内で作業空間の確保が容易な中断面トンネル用連続ベルトコンベヤーを開発:山岳トンネル工事

中断面トンネルは、これまで連続ベルトコンベヤーを設置すると、作業空間の確保が難しく、施工上の課題になっていた。フジタとタグチ工業は、問題を解消する目的で、新たな連続ベルトコンベヤーを開発した。

大和ハウス工業グループのフジタは2020年2月10日、タグチ工業と共同で、トンネル工事の際に、坑内に設置しても広い作業スペースの確保が容易な中断面トンネル用「上下自在連続ベルトコンベヤー」を開発したと発表した。

重機走行路を45%拡幅

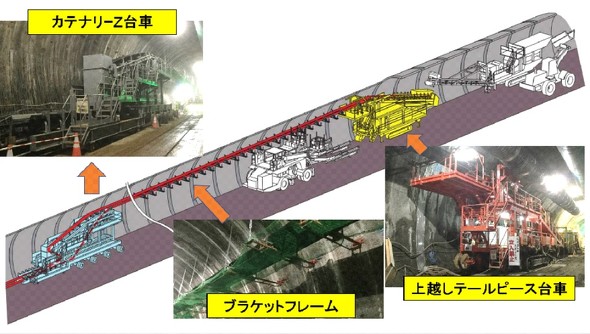

上下自在連続ベルトコンベヤーは、掘削区間で搬送ベルトを高所へ持ち上げる「上越しテールピース台車」や高所における搬送ベルト配置を簡便化する「ブラケットフレーム」、覆工区間で搬送ベルトを短いスパンで低所へ移設する「カテナリーZ台車」で構成されている。

これらの機器を連結させることにより、坑内の掘削区間で、作業スペースの有効活用を可能にするとともに、従前と比べ、重機走行路を45%拡幅し、切羽重機の離合(すれ違い)幅を保てるようなる。

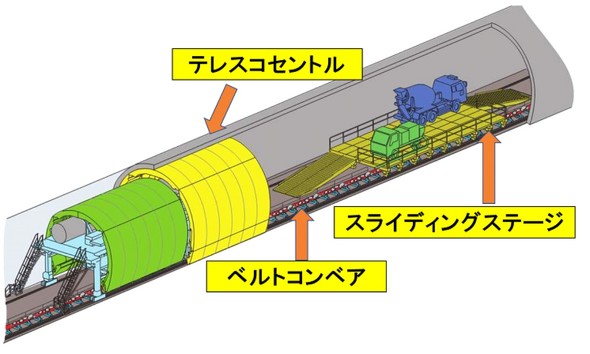

覆工区間では、上下自在連続ベルトコンベヤーが稼働中でも覆工が制限なく行え、設備としてテレスコセントルとフジタ製「連続ベルコン通過型スライディングステージ」を併用することで、工程全体の生産性向上とトンネル断面の領域拡大も進められる。

搬送ベルト配置は、フレーム材の組み立てを簡素化したブラケットフレームを採用しているため、これまで求められてきた準備が不要になり、結果として、搬送ベルト延伸に費やす時間を30%カットし、掘削作業の早期再開が簡単になった。

新型ベルトコンベヤーが開発されたバックグラウンドには、近年の山岳トンネル工事にて、トンネル施工延長の長距離化で、ダンプから連続ベルトコンベヤーを用いたズリ出し方式が一般的になっていることがある。

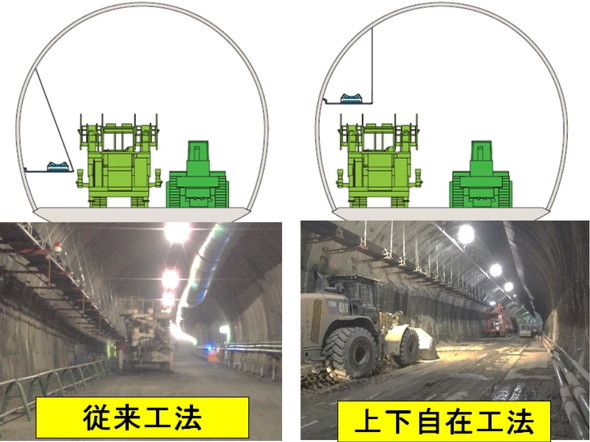

大断面トンネルに比べ、坑内の作業スペースに限りがある中断面トンネルでは、従来の連続ベルトコンベヤーを使用する場合、坑内に搬送ベルトを固定して取り付けるため、作業スペースが狭くなる。

このため、掘削や覆工の効率低下と、施工機械の駐機スペースを確保することが困難だった。さらに、搬送ベルトの延伸では、高所におけるフレーム材の継ぎ足しなど、煩雑な仕事に多くの時間を割いてしまうことで、週に1度のペースでトンネル掘削を1〜2日程度中断する事態を招いていた。

上下自在連続ベルトコンベヤーは、北海道二海郡八雲町地内で実施している北海道新幹線、野田追トンネル(北)他工事に導入され、生産性を高める。

関連記事

山岳トンネル工事の切羽面を“3Dスキャナー”で点群データ取得、整形が必要な箇所を可視化

山岳トンネル工事の切羽面を“3Dスキャナー”で点群データ取得、整形が必要な箇所を可視化

西松建設とビュープラスは、山岳トンネル切羽掘削面の整形作業の安全性向上と効率化を目的に、「切羽掘削形状モニタリングシステム」を開発した。高速3Dスキャナーで、切羽面の整形が必要な箇所を15秒程度で迅速に可視化し、作業効率と安全確保をもたらす。 防水シート張り付け作業を省人化する大林組の新システム、作業効率を50%向上

防水シート張り付け作業を省人化する大林組の新システム、作業効率を50%向上

大林組は、山岳トンネル自動化システムの初弾で、防水シート張り付け技術の省人化と作業効率を向上させるシステムを開発した。これまで労力がかかることに加え、熟練技能が必要だった防水シート張り付け作業を急速化・省人化し、施工品質も確保される。 山岳トンネル工事のロックボルト打設を完全自動化、鹿島建設

山岳トンネル工事のロックボルト打設を完全自動化、鹿島建設

山岳トンネル工事に特化したCIM、大成建設が実践導入

山岳トンネル工事に特化したCIM、大成建設が実践導入

大成建設は施工情報、現場情報、書類情報などを一元管理・共有できる山岳トンネル工事向けのCIM「T-CIM/Tunnel」を開発し、実際の山岳トンネル工事現場への導入を開始した。3D CADより簡易に3Dモデルを作成できる独自のツールを導入し、切羽観察シートの作成を作業現場で完了できるなど、山岳トンネル工事における大幅な現場作業の効率化に貢献するとしている。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 「金属に内蔵」できる革新的アンテナ技術 パナソニックが無線通信の弱点克服

- データセンターを蓄電システム搭載の“コンテナ化”、稼働までわずか1年

- 現場の凹凸を色で投影するセンサーなど、トプコンが“変わる建築現場”を提案

- イトーキ、3種のAIエージェントがオフィス投資判断支援 2026年夏から順次展開

- ワンタッチで分散朝礼×KY活動の電子化 「Buildee」起点の新サービス披露

- 高輪ゲートウェイシティが国交大臣賞 国内最大級の蓄熱槽を核に街区脱炭素化

- 青森県の長寿命化事例に学ぶ、既存建物に新たな価値の息吹を与えるFM極意

- 建設業の約7割で正社員不足、「案件があっても受注できない」の声も 帝国データバンク調査

- ZEH改修が睡眠の質や知的生産性を向上、東京建物や慶応大が実証実験の結果を報告

- AI連携で地理空間情報の取得を効率化、国交省が「地理空間MCP Server」α版公開