戸田・西松・ジオスターが山岳トンネルの覆工コンクリートを“プレキャスト化”、施工速度1.5倍に:山岳トンネル工事(2/2 ページ)

工期短縮以外にも、環境影響やライフサイクルコストも低減

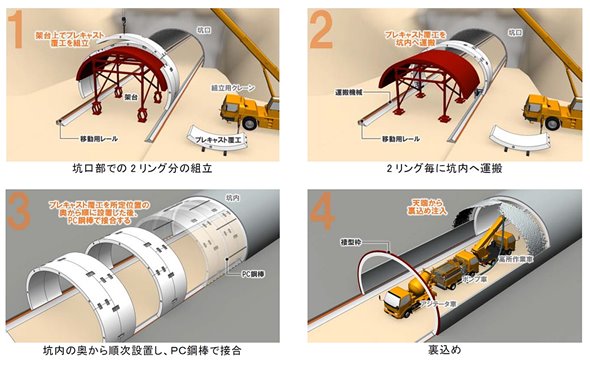

具体的な施工方法はまず、坑口部で2リングごとに1セットでPCa覆工を組み立て、レール上を通って坑内奥へと設置していく。PC鋼棒でトンネル軸方向に接合していき、一定区間ごとにPCa覆工背面に裏込め注入する。この作業を繰り返して覆工コンクリートを完成させる。

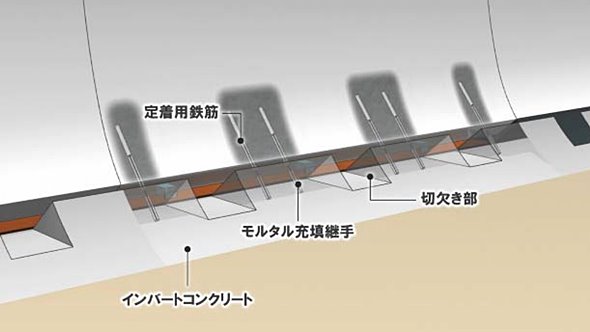

なお、DIIIパターンでは、インバートコンクリートと覆工コンクリートを鉄筋で定着させる必要があるが、従来の現場打ちではインバートコンクリートから下から上に鉄筋が突出していたため、PCa覆工が運搬できなかった。そこで今回、PCa覆工側に鉄筋を収納しておき、設置個所でインバートコンクリート側に落とし込む逆転の発想を考案している。

PCa化した新工法では、組み立て、運搬、設置時にも坑口部、坑内に重機やダンプトラックが通行する空間を確保でき、切羽作業と同時に行うことも実現する。また、PCa覆工を運搬するローラーは、レールの基盤となるインバートコンクリートに切欠き部を設置することで回収できるようにし、コストダウンを図った。

PCa化が実用化すれば現場打ちに比べ、施工速度が1.5倍に早まり、経験則に基づく施工でなくなるため、熟練工も不可欠ではなくなる。施工品質も、均質で緻密なコンクリートが打設できるため、現場打ちで課題だった天端部の施工不良が回避されるなど、耐久性が確保できる。

覆工コンクリートの薄肉化により、掘削土量やコンクリート使用量が少なくなるため、トンネル工事に伴い発生する二酸化炭素の排出量を削減。坑内におけるコンクリート打設数量が減ることで、トラックアジテータの坑内走行やコンクリートポンプ車の稼働が低減され、排気ガスや粉じん発生が抑制されるという副次的なメリットにも期待が持てる。

コスト面でも、トンネル施工費は現場打ちと比較すると、割高となるが、品質向上により供用時の維持管理頻度が少なくなるため、長期的な観点でみれば、ライフサイクルコストの低減につながるという。

関連記事

山岳トンネル工事に「AR」を活用した安全確保の新技術

山岳トンネル工事に「AR」を活用した安全確保の新技術

竹中土木は、山岳トンネル工事で危険を察知する監視技術の実用化に成功し、特許を出願した。既に福井県のトンネル工事現場で、システムの有効性は実証済みで、押出し性を有する脆弱な地山などで導入していくという。 山岳トンネル工事の覆工コンクリート工を迅速化する「高速打設システム」、奥村組

山岳トンネル工事の覆工コンクリート工を迅速化する「高速打設システム」、奥村組

奥村組は山岳トンネル工事で、掘削後の覆工コンクリート工事の迅速化を可能にする「高速打設システム」を開発し、既に中日本高速道路の石合トンネル工事で実証実験を行った。検証結果では、ロングセントラル方式で打設スパンが伸びても、施工時間は同程度で完了させることができたという。 大林組ら3社が「山岳トンネル工事」で使う“長尺鋼管”の40%軽量化と曲げ強度確保に成功

大林組ら3社が「山岳トンネル工事」で使う“長尺鋼管”の40%軽量化と曲げ強度確保に成功

大林組は、新日鐵住金、亀山と共同で、山岳トンネル工事の「長尺鋼管先受け工法(AGF工法)」に用いる長尺鋼管を薄肉化させた新AGF工法を開発した。この工法では、鋼管を40%軽量化し、作業負荷の軽減、生産性の向上がもたらされる他、鋼管接続の作業でも40%の時間短縮が実現する。 削孔データで切羽地山を3D評価、トンネル工事を効率化

削孔データで切羽地山を3D評価、トンネル工事を効率化

西松建設はジオマシンエンジニアリングと共同で、山岳トンネルの掘削面と付近の地山性状を連続的に3次元で評価できるシステムを開発した。最適な支保や掘削手法の選定などに役立でることができ、施工の安全性・経済性の向上が期待できるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ