「住宅ローン地獄から解放を!」セレンディクスの300万円“3Dプリンタ住宅”が示す、未来の住宅建築:デジタルファブリケーション(3/4 ページ)

3Dプリンタのマテリアルはコンクリ採用で、製造原価を低減

多様な用途に使われる3Dプリンタは、吐出するマテリアル(素材)もさまざま。樹脂や金属などは、既に製造業で多くの実績があるが、セレンディクスでは素材をコンクリートとしている。Sphereであれば約22トンを使用しており、コンクリを素材とすることで製造原価がかなり抑えられるメリットもある。

仮に、3Dプリンタで吐出する材料に他の素材を使えば、より高機能や意匠性の高い住宅を作れる可能性もある。しかし、コンクリ以外で建築基準法の材料規定をクリアするには10年を超える時間がかかると容易に予想される。飯田氏は、「まずはコンクリでやりながら、その間に次のステップで他の素材も検討したい」と意欲をのぞかせる。

コンクリと言っても、セレンディクスが3Dプリントで使うのは特殊なもので、現在は輸入に頼っている。国内にも、3Dプリンタ用のコンクリは、ゼネコンが独自開発したものなど、全くないわけではないが、市場に流通していない。その点は、将来に向けて改善すべき課題点。なぜなら、セレンディクスは日本国内での地産地消を見据えているからだ。

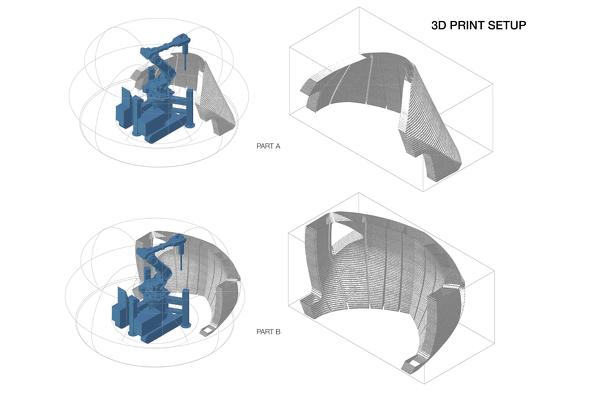

建築基準法への適合に関しては、コンクリ単体では適さないため、JIS規格の鉄筋を使用している。3Dプリンティングで作るのは“型枠”であり、その型枠の中に鉄筋を入れ、コンクリを流し込み構造体を作ることで建築基準法に準じた家を実現させている。

鉄筋を入れない状態でも強度に問題はないが、鉄筋無しの状態で法令をクリアするには数年以上の法改正を待たなくてはならず、スタートアップ企業のセレンディクスにとって数年はあまりにも長い。飯田氏は「現行の建築基準法と競うつもりは全くない。現行の基準法の範囲で可能なことをやろうとしている」と話す。

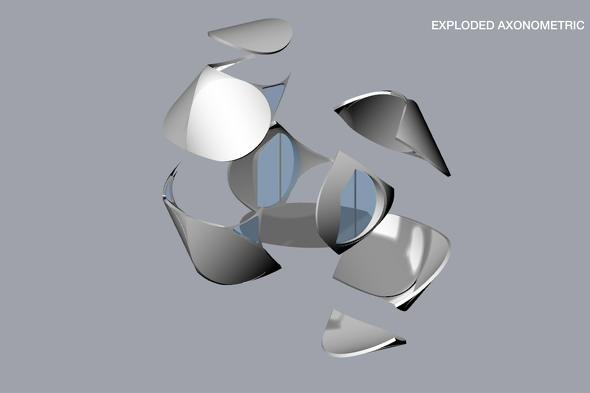

また、耐震性では、耐震構造設計の専門家集団KAPとの業務提携に基づき、Sphereであれば複雑な形状とすることで、世界最高クラスとなる日本の耐震基準を担保している。加えて、防火性能もグラスウール断熱材で備えている。

ただ現状では、セレンディクスの3Dプリンタによる住宅作りには人が介在している。「外壁や防水の塗装、そのための足場組み立て、鉄筋やグラスウール断熱材を入れるのも職人によるもので、3分の2は人の手が入っている。だが、2025年までには、ロボット施工や3Dプリンタ住宅の法整備などで、フルオートメーションを実現したい」(飯田氏)。人の手が完全に要らなくなることで作業が効率化/スピード化し、さらなる低価格で3Dプリンタ住宅の提供が可能になるかもしれない。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ