自律型ロボットが活躍する新世代の建築生産システム、建設現場のロボ開発最前線:Autodesk University Japan 2019(2/4 ページ)

全工程ロボットは開発レンジに課題、清水が目指したのは部分工程ロボ

土木工事で使用されるロボットの場合、その多くはGPSによる通信で運用される。だが、建築現場は屋内であるため使用できないことがネックとなる。印藤氏が考え出したのが、携帯電話回線を活用することだった。これまでのロボットは、アシスト機械の枠を超えていないのが実情だ。最終的には、全工程自立ロボットがゴールとなるが、開発レンジが長くなりコストも膨大となる。このため、近い未来に向けた取り組みとして、部分工程ロボットに照準を定めた。

「過去10年間のプロセスを見ると、基礎の工程では鉄骨化、プレキャスト化、工業化によって省人化が図られてきた。これからの省人化に向けて、有効なものは設備や仕上げの工程部分にかかるものだと考えた」。

同社が実施した現場への調査では、基礎と躯体が建った後の工程で、業務効率化に効果があるとされたのが、“設備・仕上げ”の部分だった。建物内部の工事では、取り付ける材料などは、職人が一つ一つ手作業で設置箇所まで運んでいる。

「現場では、自分たちが取り付ける材料を運ぶとなると、朝から作業して全部運び入れるのに昼までかかると聞く。作業時間のうち、半分は物を運んでいる時間だと分かった。仮にロボットが自律して材料運びをサポートしてくれれば、職人の時間を全て取り付けなどの作業に当てられ、確実な生産性向上につながる」。

自律するロボットによって改善される業務

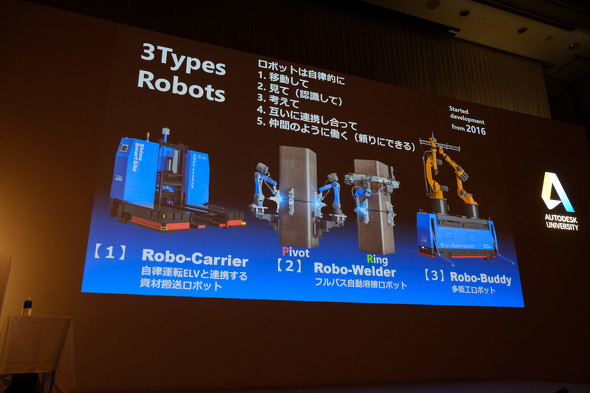

開発に当たっては、「物を運ぶ」「溶接作業」「天井ボードの取り付け」の3つにターゲットを絞り着手。現在では、物を運ぶ「Robo-Carrier」、溶接を行う「Robo-Welder」、仕上げ作業を連携して行う多能工ロボ「Robo-Buddy」として具現化した。開発時、念頭に置いたのが、ロボットのための段取りが不必要だということ。ロボット自身が、材料を認識し、自律的に互いに連携し合い、職人をサポートする形態にした。

「一般的に認識しているロボットは、そのほとんどが床に固定されている。生産ラインに材料が流れてきて、取り付けなどの作業が行われるというものだ。工場であればそうした定常化された作業で良いが、建設現場は常に動くもの。動いている座標の中でロボットが存在し、それぞれを制御するというのは無理だという意見も多かった」。

だが、印藤氏は独自の研究開発によって、その壁を乗り越えた。自己位置の認識精度は50ミリ。ワイヤや磁気テープによる誘導も必要なく、ビーコンでの制御でもない。スラムという技術を作り出して動かしている。

ロボットたちへの命令といった管理体制も、現場で動かすことを意識した仕様となっている。工場のようにコンソールの前でオペレーターが常に管理し、指令を出すというものではなく、現場監督が持つiPadやiPhoneを使って、マスタークラウドに命令を簡単入力するだけで、複数のロボットが連動して動く仕組みを目指した。

具体的なロボットの動きとしては、資材搬送ロボットのRobo-Carrierの場合、1台のロボットがエレベーターまでロボットを運び、上で待機しているロボットがその材料を受け取る。その階の材料運びを終えると、ロボットは自身で判断し、それぞれの別の場所へと移動する。

★併せて読みたい Autodesk University Japan Playback:

» 長谷工が障壁を乗り越え、マンションの“ライフサイクル全般”でBIMを活用できたワケ

» 「設計・施工でBIM連携を成功させるには?矢作建設工業のケース

» “10兆円企業”を目指す大和ハウス工業が成長基盤と位置付けるBIMへの取り組み

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

清水建設 生産技術本部 常務執行役員 本部長の印藤正裕氏

清水建設 生産技術本部 常務執行役員 本部長の印藤正裕氏