目視では見えない橋内部の損傷可視化 東芝が全てのコンクリ橋に適用できる点検技術を確立:スマートメンテナンス(1/2 ページ)

国内で5兆円規模ともいわれるインフラ構造物のメンテナンス市場だが、老朽化と土木従事者の不足の二重苦で、維持管理の効率化が社会課題となっている。そこで東芝は、目視では分からないコンクリ橋内部の劣化をIoTセンサーで可視化する技術を開発。今回、模擬橋梁を用いた検証を経て、車の種類や速度、橋の構造などあらゆる環境下のコンクリ橋でも統一基準で評価する技術を確立した。

東芝は2024年10月30日、外観からは分からない橋梁(きょうりょう)床版内部の健全度評価技術で、車両の重さや速度、橋の構造によらず統一基準で評価する手法を確立したと発表した。

目視では分からないコンクリ内部の損傷を可視化

国内のインフラ構造物を対象としたメンテナンス市場は5兆円規模とされ、国もコストが膨大となる従来の損傷してから直す“事後保全”から、致命傷を受ける前に少しずつ直していく“予防保全”へ抜本的な転換を進めている。

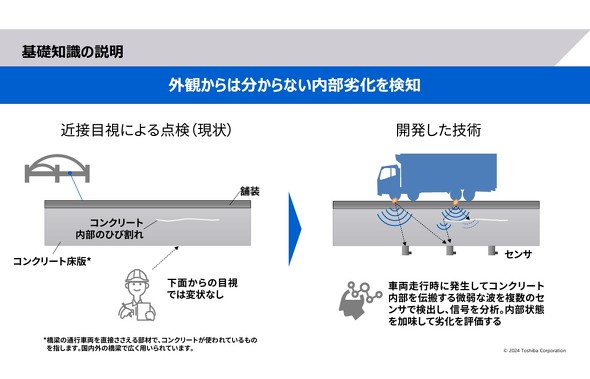

こうしたインフラメンテナンスを取り巻く状況変化を受け、東芝は5年に1度の近接目視で点検している道路構造物のうち、コンクリート床版に着目。橋の上や下からの目視では確認できない内部の劣化を早期に検知すべく、2022年に橋梁床版内部の健全度をIoTセンサーで可視化する技術を開発した。

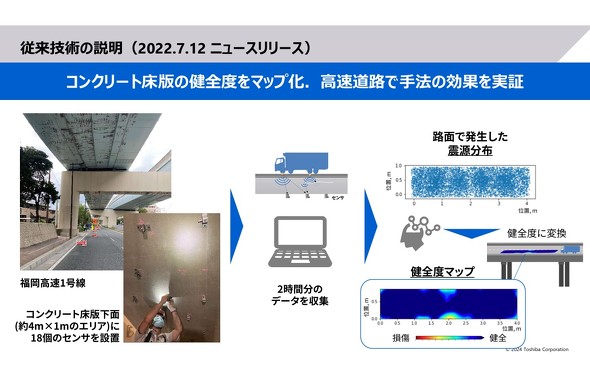

技術的には、車が橋を走行する際に発生し、コンクリ内部を波のように伝わる“微弱な揺れ=弾性波(AE:Acoustic Emission)”を床版下に取り付けた市販のAEセンサーで検出する。ひび割れがあると屈曲や減衰などで波が正常に伝わらないため、内部での伝わり方の伝播分布を分析し、損傷度合いを色分けマッピングした「健全度マップ」を生成する。健全度は、揺れの密度(震源密度)の基準値と比較し、高い場合を健全とし、低い場合を劣化と評価する。

内部損傷を判別する他の手法との違いは、赤外線のサーモグラフィーは表面の浮きを見るので深い部分の検査には向かず、温度変化にも依存するため、天候に左右されてしまう。また、電磁波レーダーを照射する方法は、内部の空洞によるレーダーの跳ね返りで検知するが、鉄筋があると反射してしまう欠点がある。

そうした欠点がない東芝の技術は、高速道路各社や道路管理者の地方自治体で、橋梁床版の劣化状態に応じた補修計画の策定や適切なタイミングで工事が可能になり、人手やコストの削減も見込める。

2021年には8月と10月の2回、福岡北九州高速道路と福岡高速1〜2号線で実証実験を行った。床版下の約4×1メートルに18個のセンサーを設置し、2〜6時間分のデータを取得。路面で発生した震源密度の分布図をもとに健全度マップへ変換した。検証ではコンクリに10ミリドリルで穴を空け、ファイバースコープでのぞいたところ0.2ミリ幅の損傷を確認し、精度の正確性が証明された。

しかし、東芝 研究開発センター 知能化システム研究所 シニアフェロー 渡部一雄氏によると、「橋梁は一品物で、車両の種類や走行速度、舗装の種類などが異なり、福岡で検証された技術がそのまま全てのコンクリ橋梁に適用できるかが課題として残った」という。そこで今回、静岡県にある施工技術研究所で、1周750メートルのテストコースに掘削して模擬橋梁を架け、さまざまな条件で走行試験を行った。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給