IoTとAIを活用し施設管理を自動化するシステムの開発を実証実験で推進:維持管理

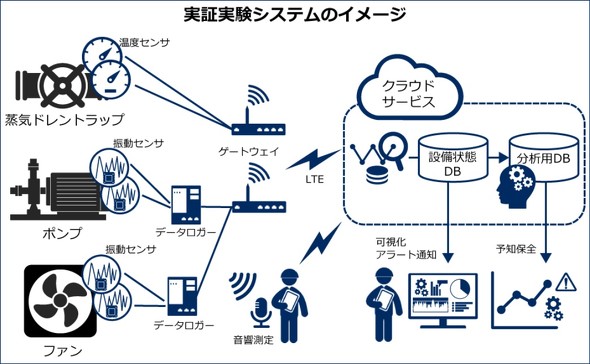

NECファシリティーズは、1拠点当たり1000を超えるセンサーから自動的にポンプやファンの温度や振動に関するデータを集められるシステムの開発を進めている。

NECファシリティーズは2020年1月16日、生産工場の安定稼働と省エネルギー化を目的に、ルネサス セミコンダクタ マニュファクチュアリングの西条工場と川尻工場で、IoTとAIの有効性を検証する実証実験を開始したことを公表した。

独自のAI判定システムを作成

この実験では、従来、手作業で測定していたポンプやファンといった回転機器の振動や温度データをIoTセンサーを用いて、1時間に1回リモートで継続的に取得する仕組みを構築している。加えて、新たに実験用のポンプを設置し、疑似的に故障させて、これを学習データとして積み重ね、独自のAI判定システムを作り上げていく。これらにより、データ収集作業の効率化と、故障予兆検出精度の向上を実現する。

さらに、騒音測定器を多数のインフラ設備が取り付けられている機械室に配置し、集音することで早期に異常を検出する試みも同時に実施する。これらの取り組みにより、保全作業におけるデータ収集と、分析に要する時間を従前の人手で実施していた場合と比較して約20%低減できると見込んでいる。

結果として、短時間かつタイムリーに設備の不具合を検知して、製造ラインの緊急停止など影響が大きいトラブルを事前に予防する。また、NECファシリティーズが培ってきた施設の運用管理に関するノウハウとIoTセンサーによる異常検知を組み合わせることで、より適切なタイミングで充分な対策が行え、設備の突発的な停止を防げる。

今後は、関連会社のNEC DX Factoryと連携し、施設管理のさらなる高度化を推進して、2020年度下期には実証実験の成果を基に開発した商用システムをリリースする予定だ。このシステムを導入することで、1拠点当たり数千のセンサーから自動的にデータが集められるようになるという。

関連記事

IoT活用技術でインフラ構造物の維持管理業務を効率化/高度化、OKI

IoT活用技術でインフラ構造物の維持管理業務を効率化/高度化、OKI

沖電気工業(OKI)は、センシング技術やAIなどのIoT活用技術によりインフラ構造物の維持管理業務の可視化、作業効率化などをトータルにコーディネイトするインフラモニタリングソリューションを提唱する。 5年後の建設現場はIoTとロボットでこう変わる、戸田建設が技術ビジョン

5年後の建設現場はIoTとロボットでこう変わる、戸田建設が技術ビジョン

戸田建設が2023年に実現を目指す施工技術のビジョンを発表。IoTやロボットやロボットなどをフル活用し、飛躍的な生産性向上を目指すという。 IoTで人と資機材を統合管理、建設現場の働き方改革を支援

IoTで人と資機材を統合管理、建設現場の働き方改革を支援

NTTドコモは、IoTとAIによって現場状況をリアルタイムに分析・共有する「建設現場IoTプラットフォーム」のベータ版を2018年3月1日より提供する。現場にかかわる人材や資機材の情報を統合管理できることが特長だ。 AI・IoTで「人と空気」を分析、生産性が高まるオフィスを構築

AI・IoTで「人と空気」を分析、生産性が高まるオフィスを構築

ダイキン工業とNECは両社の空調制御技術やAI・IoT技術の活用により、知的生産性を高めるオフィス空間の実現に向けた共同研究を開始する。空気・空間が人に与える影響を分析し、最適なオフィス空間を構築する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 生成AIで設計BIMに革新! “BIM確認申請”時代の「Archicad」最新版を徹底解剖

- 配信者より建設業? 中学1年生の心を動かした清水建設と協力会社のキャリア教育

- 大林組が建設現場施工管理サービス「Buildee」を2028年度中に全現場導入

- 都市の3D化とAI連携で進化するGIS【土木×AI第38回】

- スケッチから約1分でAIがパース生成、画像修正も自然言語で

- 「建機自動化」による変革、安全性と生産性の劇的向上がもたらす価値【DeepX解説】

- 「金属に内蔵」できる革新的アンテナ技術 パナソニックが無線通信の弱点克服

- ドローン測量サービス「くみき」を空間データ統合基盤へ刷新、建築向け機能や新GISプランも

- 東京タワーの近くに豪企業のAI対応データセンター建設、稼働開始は2030年

- 万博会場をデジタル空間に再現 BIM×点群の3Dモデルを「PLATEAU」で無償公開