次世代のプレキャスト生産システム、第一弾は“RFIDタグ”で出荷までを一括管理:プレキャスト

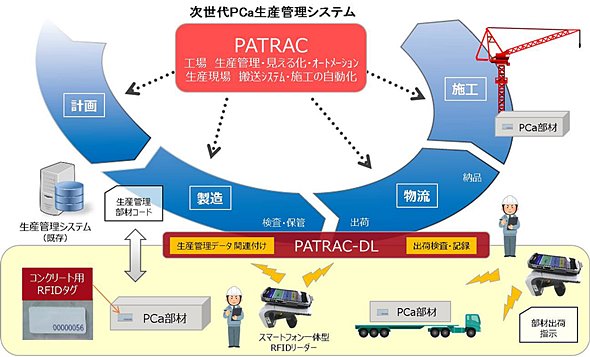

三井住友建設は、プレキャスト(PCa)部材の生産工程にIoTを導入した次世代の生産管理システム「PATRAC(パトラック/Precast Automatic TRACing system)」の開発をスタートさせた。将来的には、設計BIMモデルや位置情報のGNSSも活用して、全生産プロセスをオートメーション化させる。

三井住友建設は、プレキャスト(PCa)部材の生産管理で、高品質化と生産性向上を目指し、IoTを活用した次世代PCa生産管理システム「PATRAC(パトラック)」の開発に着手した。

PCa製品の確認作業で大幅な時間短縮が実現

第一弾として出荷工程管理システム「PATRAC-DL(DeLivery)」をグループ企業のSMCプレコンクリートのPCa製造工場で導入し、都内で施工中の超高層マンションの建設現場に適用した。

PATRAC-DLは、製造したPCa部材にRFIDタグを貼り付け、既存の生産管理システムのデータベース情報と関連付けることで、出荷までの検査、保管場所、出荷予定日、出荷・搬入などの一括管理を可能にする。

RFIDタグは、自社開発のアプリを搭載したスマートフォン一体タイプのリーダーにより、非接触(数mの範囲)で部材情報が読み込め、これまでのPCa部材にマーキングされた情報の目視確認に比べ、製品チェック作業の大幅な時間短縮が実現する。

また、工場内の複数エリアでリーダーによる読み込み作業を同時に行えるメリットがあり、リアルタイムで進捗情報の共有が図ることができ、全体的な作業時間の短縮など、製品の出荷工程管理における業務効率の向上が見込める。

PATRACに関しては、PCa製造工場における各生産エリアの作業進捗や部資材管理の状況、門型クレーンやコンクリートプラントなどの稼働情報など、生産に関わるヒト・モノ・コストの情報を見える化することで、業務プロセスの最適化を図る。

目標としては、計画から製造、現場への納品、施工後の維持・管理に至るまで、PCa部材の生産プロセス情報を全てシステム上で一元管理し、高品質で管理されるPCa部材のトレーサビリティシステムを構築。さらに設計と連動したBIMの導入、GNSS(全球測位衛星システム)でのリアルタイムな部材の位置情報などを活用して、製造計画からタワークレーンによる取り付けまで、設計・製造・施工の全ての生産・供給プロセスでオートメーション化を目指す。

三井住友建設ではグループ会社を含め、全国に5つあるPCa部材の製造工場を強みに、ICT/IoTの積極活用で、自動搬送などの技術を取り入れ、PCa製造工場のオートメーション化を推進していくとしている。

関連記事

桟橋上部工をプレキャスト化、30%の工期短縮・1.6倍の結合性能を実現

桟橋上部工をプレキャスト化、30%の工期短縮・1.6倍の結合性能を実現

五洋建設は、桟橋上部工のプレキャスト施工に最適な「鞘管接合方式」を実際の桟橋工事で導入したことを明らかにした。この方式の構造実験では、現場打ちの杭頭接合構造と比べ、30%の工期短縮、1.6倍の結合性能、2倍のエネルギー吸収が実証されたという。 鹿島と阪神高速が超高強度と軽量化を両立させた「UFC道路橋床版」を初適用

鹿島と阪神高速が超高強度と軽量化を両立させた「UFC道路橋床版」を初適用

阪神高速道路と鹿島建設は、「超高強度繊維補強コンクリート(UFC)道路橋床版」を共同開発し、阪神高速道路のリニューアル工事に初適用した。UFC床版は、超高強度で高い耐久性を保持し、軽量化を実現した床版で、道路橋床版の取替え用として、これから老朽化した高速道路のリニューアル工事に適用されていくことが見込まれる。 プレキャスト前提の積算手法確立へ、コンクリートの生産性向上

プレキャスト前提の積算手法確立へ、コンクリートの生産性向上

公共土木工事の設計段階で、一定規模以下の施工において今後はプレキャストコンクリート製品の採用が前提となる見込みだ。先ごろ開かれた「コンクリート生産性向上検討協議会」の第7回会合でプレキャストコンクリート前提の積算手法確立について議論が交わされた。 プレキャスト前提の積算手法確立へ、コンクリートの生産性向上

プレキャスト前提の積算手法確立へ、コンクリートの生産性向上

公共土木工事の設計段階で、一定規模以下の施工において今後はプレキャストコンクリート製品の採用が前提となる見込みだ。先ごろ開かれた「コンクリート生産性向上検討協議会」の第7回会合でプレキャストコンクリート前提の積算手法確立について議論が交わされた。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給