大林組ら3社が「山岳トンネル工事」で使う“長尺鋼管”の40%軽量化と曲げ強度確保に成功:山岳トンネル工事

大林組は、新日鐵住金、亀山と共同で、山岳トンネル工事の「長尺鋼管先受け工法(AGF工法)」に用いる長尺鋼管を薄肉化させた新AGF工法を開発した。この工法では、鋼管を40%軽量化し、作業負荷の軽減、生産性の向上がもたらされる他、鋼管接続の作業でも40%の時間短縮が実現する。

大林組と新日鐵住金、トンネル掘削用ビットを製造する亀山の3社は、山岳トンネル工事で、可動式の削岩機「ドリルジャンボ」を用いて打設する「長尺鋼管先受け工法」で用いる“長尺鋼管”を大幅に軽量化し、作業負荷の軽減、生産性の向上、工期短縮を実現する新しいAGF工法を開発した。

削孔作と鋼管の運搬を同時進行が可能になり、全体の工期短縮に

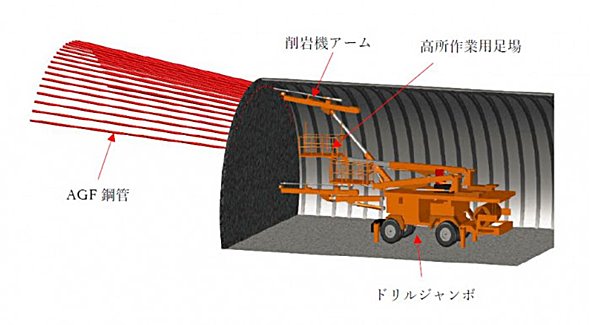

山岳トンネル工事では、掘削面天井部の岩盤が不安定な場合、AGF工法を採用することで、トンネルの前方と上部からの崩落を防止できる。標準的なAGF工法は、外径φ114.3mm(ミリ)・肉厚t=6mmの鋼管をトンネル頂部から120度の範囲に、掘削作業よりも先に打込んで岩盤を補強する。

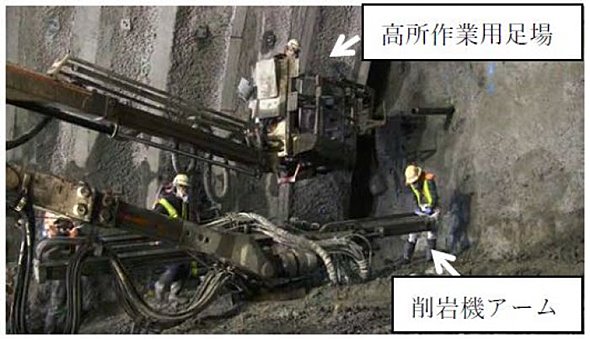

しかしこの工法では、天井の打込み箇所ごとに、長さ約3m(メートル)の鋼管を4本つなぎ、約12mを打込みことになるが、鋼管1本あたりの重量は50kg(キロ)もあり、運搬する作業員の大きな負担となっていた。また、作業の安全性を確保するために、重い鋼管は路盤上から天井部まで削岩機アームに搭載して持ち上げるしかないため、その間は削孔作業ができず、作業効率の低下を招いていた。

そこで大林組、亀山、新日鐵住金の3社は、自動車業界で適用されている「高強度材料」を転用し、AGF用の鋼管を薄肉化。曲げ強度も損なわず、従来と同等以上の高強度を確保した新工法を開発した。

鋼管の鋼材には、構造用鋼管の基準となるJIS規格の「STK400(引張強さ400N/mm2以上)」よりも強度がある新日鐵住金製の高強度鋼管「NSP-1000-TK(引張強さ1000N/mm2)」を採用。高強度・薄肉の鋼材を鋼管に加工することは困難とされてきたが、造管の安定化により、AGF用鋼管の肉厚をt=3.5mmに薄肉化する技術を確立。鋼材の引張強さを2倍以上となったことで、従来以上の曲げ強度を確保し、トンネル崩落事故を確実に防止する。

鋼管1本あたりの重量が、従来の50kgから29.4kgに40%以上軽量化したことで、作業員の負荷が軽減。さらに、重量が減ったことで、削岩機アームを使わず、作業員と一緒に鋼管を高所用足場の重機に載せて天井部まで持ち上げられるようになり、削孔作業を中断することも不要となった。

これにより、削岩機アームによる削孔作業と、鋼管の運搬を並行して進められるため、生産性が大幅に向上し、鋼管12mあたりの接続作業にかかっていた約45分のうち約18分(約40%)を短縮。全体工期でみても、標準的なAGF工法(削岩機アーム2本で29か所打設)と比べ、1断面あたりの作業時間が合計4時間強も短くなるという。

なお、鋼管の曲げ強度の試験では、従来の鋼管と同等以上の曲げ強度があることが既に確認済みで、実際の山岳トンネル新設工事の岩盤を使った試験施工でも、施工性の高さが実証されている。

関連記事

トンネルの崩落予兆をミリ波レーダーで常時監視、危険時にアラート発令で退避促す

トンネルの崩落予兆をミリ波レーダーで常時監視、危険時にアラート発令で退避促す

清水建設は、トンネルの掘削面の崩落災害の根絶を目的に、崩落の予兆を的確に捉え、事前に作業員に退避を促す、「切羽崩落振動監視レーダーシステム」を開発した。 “液状化”や“道路陥没”対策に有効な「3次元地盤モデル」、渋谷再開発にも活用

“液状化”や“道路陥没”対策に有効な「3次元地盤モデル」、渋谷再開発にも活用

「buildingSMART International Summit,Tokyo」が2018年10月16〜19日に開催された。プログラムの中から、3次元地盤モデル(3D subsurface model)の取り組みを語った応用地質・島裕雅氏の講演を取り上げる。 山岳トンネル工事の覆工コンクリート工を迅速化する「高速打設システム」、奥村組

山岳トンネル工事の覆工コンクリート工を迅速化する「高速打設システム」、奥村組

奥村組は山岳トンネル工事で、掘削後の覆工コンクリート工事の迅速化を可能にする「高速打設システム」を開発し、既に中日本高速道路の石合トンネル工事で実証実験を行った。検証結果では、ロングセントラル方式で打設スパンが伸びても、施工時間は同程度で完了させることができたという。 山岳トンネル工事に「AR」を活用した安全確保の新技術

山岳トンネル工事に「AR」を活用した安全確保の新技術

竹中土木は、山岳トンネル工事で危険を察知する監視技術の実用化に成功し、特許を出願した。既に福井県のトンネル工事現場で、システムの有効性は実証済みで、押出し性を有する脆弱な地山などで導入していくという。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- 埼玉県伊奈町に延べ約3.4万m2のマルチテナント型物流施設完成 100%再エネ電力を供給

AGF工法概念図 出典:新日鐵住金

AGF工法概念図 出典:新日鐵住金