無人搬送車の“自律走行”で資機材の自動搬送を実現、戸田建設

従来、建設現場の資機材搬送は、刻々と変化する現場状況に対応しきれないことから自動搬送は困難とされ、現在もハンドパレットなどを使った人力搬送が一般的だった。戸田建設が今回発表した「水平自動搬送システム」は、自律走行の無人搬送車による柔軟な自動搬送に加え、管理PCからの搬送ルートの設定も簡素化し、搬送作業の大幅な省力化を実現した。

戸田建設は2018年8月3日、通称AGVと呼ばれる無人搬送車の活用により、建設現場の資機材搬送を省力化する「水平自動搬送システム」を開発したと発表した。将来的には、工事用エレベーターの「垂直搬送」も自動搬送し一元化する見通しだ。

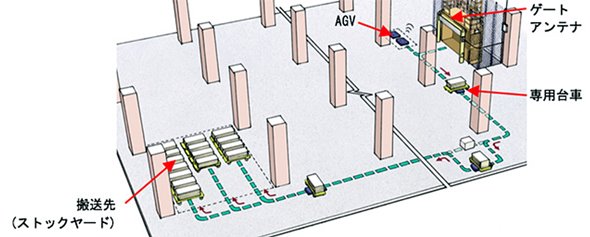

同システムは、無線通信による自動認識技術・RFIDタグを資機材に取り付け、工事用エレベーター付近のゲートアンテナに接近すると、管理PCがRFIDタグからサイズなどの資機材情報を自動取得し、搬送先のストックヤードを判別。この後、管理PCが搬送先の情報をAGVに送信すれば、その情報に基づきAGVが所定の場所に置かれた資機材を自動搬送する。

同システムのAGVは「T-CART 1000」という名称で、所定の場所にある資機材の専用台車下に潜り込んでけん引する。「T-CART 1000」は測域センサーを用いて、自己位置推定と周辺環境の地図作成を同時に行うSLAM技術を導入し、AGVが自身の位置を推定しながら自律走行することを実現している。これにより、従来のAGVで使われる磁気テープやマーカーなどのガイドを不要とした。また、専用台車のけん引だけでなく、資機材を直接積載して搬送することも可能で、資機材の種別に応じて搬送方法を選べるのもポイント。専用台車併用、直接積載いずれの場合も一度に1000kg(キロ)まで搬送できる。

搬送ルートは、管理PCで容易に設定可能。画面に表示された平面図に経路上の主要地点にあたるけん引開始位置、退避位置、充電位置、搬送先などを入力する。その地点間をつなぐだけでルートを設定できることから、現場環境の変化に合わせたルートの変更なども柔軟に対応可能だ。

建設現場では、現在もハンドパレットなどで人力による資機材搬送が一般的。その背景として、工程が進むにつれて変化する現場状況に合わせ、煩雑な搬送ルートの変更や障害物の回避などをその都度変更する必要があり、磁気テープやマーカーのガイドによる固定ルート形式のAGVでは効率的な運用が難しかった。

今回開発されたシステムの採用により、従来はハンドパレットやキャスト台車を使って3〜5人で行っていた搬送作業のAGV代行を実現。オペレーターによる初期設定後は無人で運用できるほか、複数台のAGVを連動させた自動制御も可能となり、搬送効率の向上に大きく貢献する。

戸田建設では、これまでに関東圏における複数の建設現場で同システムを検証し、搬送作業の省力化を確認。今後は幅広く現場に展開していくとともに、工事用エレベーターとの連動も視野に入れる。これが実現すれば、水平・垂直搬送の一元的な自動運用も実現し、さらなる現場の搬送作業の省力化を図れるという。

関連記事

積水ハウスが開発した「会話する施工ロボット」と「アシストスーツ」の実機デモ

積水ハウスが開発した「会話する施工ロボット」と「アシストスーツ」の実機デモ

積水ハウスは、住宅施工現場での作業負荷軽減を目的に、「天井石こうボード施工ロボット」をテムザックと、「上向き作業用アシストスーツ」をダイドーと、それぞれ共同開発した。ロボットは、ゼネコンなどで導入されている産業用ロボットと異なり、AIを搭載し、互いに通信でコミュニケーションを取りながら施工する珍しいタイプ。アシストスーツは、作業者の腕をサポートし、長時間の辛い上向き作業を楽にする。 5年後の建設現場はIoTとロボットでこう変わる、戸田建設が技術ビジョン

5年後の建設現場はIoTとロボットでこう変わる、戸田建設が技術ビジョン

戸田建設が2023年に実現を目指す施工技術のビジョンを発表。IoTやロボットやロボットなどをフル活用し、飛躍的な生産性向上を目指すという。 清水建設・戸田建設が監修した死の危険を感じるVR研修。開発した積木製作に聞く

清水建設・戸田建設が監修した死の危険を感じるVR研修。開発した積木製作に聞く

積木製作は2018年6月7日、VR(バーチャルリアリティー)技術を活用した訓練、研修コンテンツ「安全体感VRトレーニング」の建設現場シリーズを発売した。VR研修とはどういうものか、なぜVRなのか、積木製作セールスディビジョン シニアディレクターの関根健太氏に聞いた。 ビルメンロボットの普及組織創立、初代会長企業にアクティオ

ビルメンロボットの普及組織創立、初代会長企業にアクティオ

ロボットメーカーなど14社で構成された日本ビルメンロボット協議会が2018年7月5日、発足した。初代会長企業にはアクティオが就き、今後はビルメンテナンス分野でロボットの普及と導入の拡大を図っていく。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

左から自律走行するAGV「T-CART 1000」、専用台車併用での資機材搬送 出典:戸田建設

左から自律走行するAGV「T-CART 1000」、専用台車併用での資機材搬送 出典:戸田建設 直接積載による資機材搬送状況 出典:戸田建設

直接積載による資機材搬送状況 出典:戸田建設