プラズマディスプレイ技術を応用した断熱ガラス、パナソニックが開発:省エネビル

パナソニックは、プラズマディスプレイのパネル技術を応用することで、約6mmの薄さで約3cmのトリプルガラスと同等以上の断熱性能を持つ真空断熱ガラスの開発と量産化に成功したと発表した。

開発した断熱ガラスは厚さ約6mmで、約3cmのトリプルガラスと同等以上の断熱性能

パナソニックは2017年12月、同社のプラズマディスプレイパネル(PDP)技術を応用することで、厚さ約6mmのガラスとして業界最高クラス(同社調べ)の断熱性能を持つ真空断熱ガラスの開発と量産化に成功したと発表した。

今回開発した真空断熱ガラスは、Ug値(ガラス単体での熱貫流率)で0.7W/m2・Kを実現。この断熱性能は、総厚約3cmのアルゴンガス入りトリプルガラスと同等以上になるという。また、薄型化による軽量性もメリットとなり、720×1800mmサイズでは総厚約3cmトリプルガラスが約29kgの重量になるところ、同社が開発した真空断熱ガラスでは約20kgと、約3分の1の重量削減を達成した。

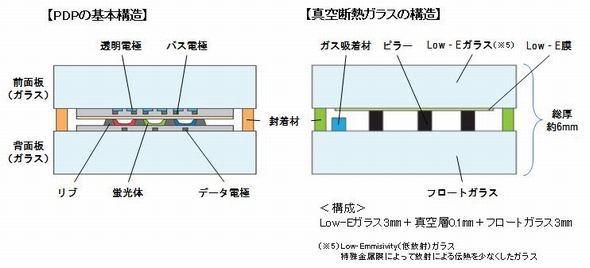

PDPの動作原理は、真空封着された2枚のガラス間に非常に薄い真空層を設け、この真空層内で蛍光体を発光させることによるもの。ガラスを真空状態に保つためには、真空層内の物質からのガスの発生を抑制しつつ、高真空状態を維持する真空封着材料技術が必要となる。このPDPの開発経験から同社は、真空ガラスパネル製造技術や、気密性を維持する鉛フリー封着材料技術を培ったという。

同社はこれらの技術を応用し、真空層内で発生するガスを吸着する薄型ガス吸着剤や、2枚のガラス間に0.1mm程度の隙間を形成する低熱伝導性材料などを新開発。真空層の厚みを0.1mmに抑え、板厚3mmのLow-Eガラスとフロートガラスで真空層を挟み込むことにより、総厚約6mmの真空断熱ガラスを実現した。

また、独自の工法によって従来製品で必要だったガラス表面の排気孔封止部を廃止し、フラットな製品外観を可能とした。また、ガラス封着材などに鉛を使用していないため、環境面や安全面に配慮した。

断熱ガラスは、冷凍・冷蔵ショーケースのガラスドア部材としても用いられるが、従来の複層断熱ガラスを用いた製品では、結露防止のためガラスドア内部を電熱ヒーターによって加熱しており、ヒーターの電力消費が大きいという問題があった。同社が今回開発した真空断熱ガラスでは、結露の発生を抑えることができたため冷凍・冷蔵ショーケースではドア内部のヒーターが不要となり、エネルギー消費を更に抑えることができるという。

今回開発した真空断熱ガラスは、同社の完全子会社である米国の冷凍・冷蔵ショーケースメーカー「ハスマン(Hussmann)」のコンビニ、スーパー向け屋内用自動ドアのガラスに先行納入を行う。これによって、ディスプレイケースのエネルギー許容量の大幅削減を要求する米国エネルギー省の新規制(DOE 2017)に対応可能になるという。

国内向けの販売開始時期および価格は未定だが、トリプルガラス製品と同じ価格帯に設定できるよう目指すとした。同社は今後、持続可能な社会の実現に向けて、パリ協定などの国際的エネルギー規制の高まりに伴う、国内外の断熱事業への展開を行うとする。

関連記事

東急建設、ZEB化改修で消費エネルギーを82%削減へ

東急建設、ZEB化改修で消費エネルギーを82%削減へ

東急建設は自社の技術研究所のオフィス棟を、運用しながらZEB化改修する。この改修によって、数年後には建物の一次エネルギー消費量を82%削減することを目標とする。国内トップレベルの省エネを実現するとともに、技術実証や顧客への提案に活用する狙いだ。 ガラス壁面に最適なダブルスキン、トヨタと旭硝子が共同開発

ガラス壁面に最適なダブルスキン、トヨタと旭硝子が共同開発

旭硝子とトヨタ自動車は、省エネ性能が高い二重ガラス「上吊型ダブルスキンシステム」の共同開発を開始。自動車販売会社のショールームやオフィスビル向けの製品として、2018年春の販売を目指す。 “採光と遮光”を同時に実現するブラインド、制御不要でコストも低減

“採光と遮光”を同時に実現するブラインド、制御不要でコストも低減

大成建設が、採光と遮光を同時に行える新しいブラインドを開発。窓面に設置するだけで、遮光を行いながら、室内の奥にも場所にも光を届けることができる。電気制御が不要なのも特徴だ。 エネルギー削減率68.7%、清水建設が「ZEB Ready」達成

エネルギー削減率68.7%、清水建設が「ZEB Ready」達成

清水建設が設計施工を行った「清水建設四国支店ビル」が「ZEB Ready」を達成した。新開発の空調システムなどの導入により、2016年4月〜2017年3月までの年間一次エネルギー消費量を、標準的な仕様の建物と比べて68.7%削減することに成功したという。 空気の流れが目で見える、MR技術で進化する気流解析

空気の流れが目で見える、MR技術で進化する気流解析

新菱冷熱工業は、複合現実(MR)技術を活用して現実空間の中で気流シミュレーション(CFD)を可視化できるシステムを開発した。空調による室内の温熱の流れを、ヘッドマウントディスプレイを通して確認できる。CFDの結果を分かりやすく、提案したいイメージ通りに伝えやすくなるメリットを見込み、顧客への設備提案などに活用していく。 電気不要の冷却システムを開発、ビル空調などの電力削減へ

電気不要の冷却システムを開発、ビル空調などの電力削減へ

米スタンフォード大学は、特殊な光学面を持つことで放射冷却を利用する冷却システムを開発、試験している。このシステムは、冷却機構に電力を使用せず、既存の空調や冷凍機に接続することができる。この装置の導入により一般的な商業ビルでは、消費電力を約2割削減が可能になるという。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】