鹿島建設、トンネル内外の車両をシームレスに測位するシステム:現場管理

鹿島建設は、トンネル工事における現場全域の車両の運行を見える化するシステムを開発した。GNSS電波の届かない坑内においても、車両の相互位置や走行方向を正確かつリアルタイムに検知できるため、リアルタイムな工事の進ちょく管理、安全性と生産性の大幅な向上が可能となる。

鹿島建設は2020年3月、トンネル工事において坑内外の車両をシームレスに測位できるシステムを開発し、高知県日下川新規放水路工事において効果を確認したと発表した。

工事車両が坑内外どちらを走行しているのか自動判定し、グローバル衛星測位システム(GNSS)の電波が届かない坑内でも、車両の相互位置や走行方向を正確かつリアルタイムに検知できるのが本システムの特徴。

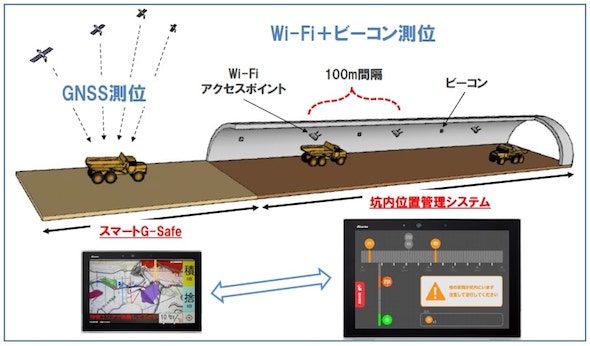

本システムでは、タブレット端末を利用しながら、坑内外を走行する全車両の位置をシームレスに把握して一元管理する。坑外では、既存のタブレット端末を使った運行管理システム「スマートG-Safe」を活用してGNSSで測位。坑内では、今回開発したWi-Fiとビーコン(発信機)の電波強度をハイブリッドに組み合わせた測位アルゴリズムを適用する。

測位用アンテナの設置は不要である上、坑内外走行の判定は車両に搭載するタブレット端末が自動的に行うため、ドライバーによるシステム切替え操作なども必要ない。

坑内でドライバーが見るタブレット端末画面には、トンネル内部の構造、入坑中の全車両の位置・種類・走行方向が表示される。これにより、すれ違い箇所や交差部を判別しやすくした。

また、タブレット端末を利用してドライバーと現場管理者との双方向の通信も可能であるほか、現場管理者から全ドライバーに発信する「緊急時一斉メッセージ」や、ドライバーから現場管理者と全ドライバーに発信する「緊急ボタン」の機能を備えており、坑内の安全性も確保できる。

山岳トンネルの掘削は、穿孔・発破からロックボルト打設までのサイクルタイムを計測した上で、過去のサイクルタイムを分析して生産性向上策を検討するのが一般的だ。しかし本システムの場合、車種毎の切羽への到達回数を自動カウントできるため、「ダンプ2台でずり出し完了」「吹付け完了にはアジテータ車4台必要」というように、車両の運搬延べ台数に応じたトンネル掘削の進ちょく状況のリアルタイムかつ正確な把握が可能となった。

本システムの導入により、坑内における車両の相互位置ならびに他車の種類・走行方向の正確かつリアルタイムな把握が可能となるため、坑口から坑内、坑内の交差部への進入可否などが判断しやすくなる。また、限られた車両のすれ違い箇所を効率的に利用できるため、坑内での車両走行もスムーズに。

その結果、トンネル掘削の1サイクルタイム当たりの車両の待機時間を10%程度削減でき、生産性が大幅に向上する。さらに、ドライバーが操作しなくても坑内外をシームレスに測位できるため、ドライバーの負担が軽減し、工事全体の安全性が向上する。

ダンプトラックやアジテータ車などの大型車両が行き交う山岳トンネル工事では、工事車両が狭隘(きょうあい)かつ暗い坑内で頻繁にすれ違うため、安全確保のために車両の位置を正確に把握できるシステムが不可欠となる。鹿島建設では従来、坑内と坑外で独立した車両の位置検知システムを使用していたため、GNSS電波の届かない坑内では車両位置を坑外のように正確に把握できていなかった。

今後は、トンネル掘削のサイクルタイムをリアルタイムに把握・分析するだけでなく、進ちょく状況をより詳細に把握することで安全性、生産性のさらなる向上につなげるほか、本システムを山岳トンネル工事以外にも展開したい考えだ。

関連記事

坑内で作業空間の確保が容易な中断面トンネル用連続ベルトコンベヤーを開発

坑内で作業空間の確保が容易な中断面トンネル用連続ベルトコンベヤーを開発

中断面トンネルは、これまで連続ベルトコンベヤーを設置すると、作業空間の確保が難しく、施工上の課題になっていた。フジタとタグチ工業は、問題を解消する目的で、新たな連続ベルトコンベヤーを開発した。 WCPとソフトバンク、トンネル工事での安全管理実証に5G活用

WCPとソフトバンク、トンネル工事での安全管理実証に5G活用

Wireless City Planning(WCP)とソフトバンクは、大成建設と協力し、5Gを活用してトンネル工事現場における作業員の安全管理が可能か、実証実験を実施した。 脆弱地盤のトンネル工事で、地山の大変形に追従する「新ロックボルト工法」

脆弱地盤のトンネル工事で、地山の大変形に追従する「新ロックボルト工法」

大成建設は、建設用あと施工アンカーを開発しているケー・エフ・シーとともに、高地圧・脆弱地盤の山岳トンネル工事を対象にした安全性と生産性を高める新しい工法を開発した。 セントル型枠のセット作業や打設中の挙動監視、出来形を統合管理する新システム

セントル型枠のセット作業や打設中の挙動監視、出来形を統合管理する新システム

戸田建設は、トンネル工事でセントル型枠設置作業の全自動化を実現するシステム開発を進めている。このほど、セントル型枠のセット作業や打設中の挙動監視、出来形管理などの工程をマネジメントする新システムを開発した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

運転席のタブレット端末設置状況 出典:鹿島建設

運転席のタブレット端末設置状況 出典:鹿島建設 坑内でのドライバー画面 出典:鹿島建設

坑内でのドライバー画面 出典:鹿島建設 車種別の切羽到達回数をカウントし、トンネル掘削の進ちょく状況をリアルタイムに把握 出典:鹿島建設

車種別の切羽到達回数をカウントし、トンネル掘削の進ちょく状況をリアルタイムに把握 出典:鹿島建設