竹中工務店が再生医療の産業化を推進する新施設を開発:プロジェクト

現在、再生医療の現場では、産業化に向けて均一品質の確保やコストダウンを目指した生産設備の自動化が日々検討されており、ロボットでの自動培養、複数の設備を連結したラインで構成した生産設備が開発されている。一方、建物側には、生産設備の変化に合わせて柔軟に変更可能なバイオクリーン施設が望まれている。こういった状況を踏まえて、竹中工務店は11月、再生医療の産業化を推進する新施設「次世代CPC(細胞培養加工施設)コンセプトモデル」を開発した。

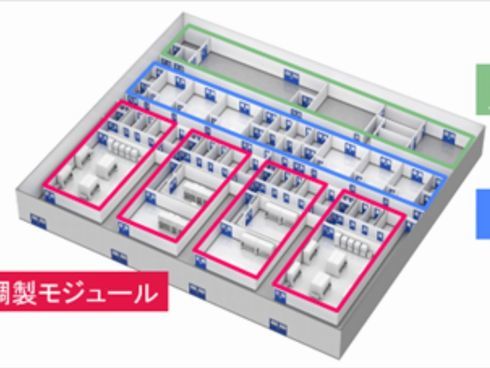

竹中工務店は2019年11月、近年急速にニーズが高まっている再生医療の産業化を推進する新施設「次世代CPC(細胞培養加工施設)コンセプトモデル」を開発した。細胞調製室や更衣室、パスルームを含む開発・生産諸室など、モジュール単位での柔軟な施設変更を実現しており、顧客のニーズに合わせてCPCの構築が進められる。

細胞調製室は清浄度グレードBからCまでの設定に対応

この施設は、扉の開閉や人の移動による気流の影響を評価し、再生医療などの製品・特定細胞加工物への汚染リスクを低減する安心・安全なバイオクリーン環境を作り上げられる。フレキシブルな施設変更や定期的な維持管理・補修により、施設の稼働率を上げられ、施設を長期的に使えトータルでコストを抑えられる。

また、臨床研究から生産までの将来における変化を見据え、中心となる細胞調製室は、大部屋から小部屋への分割や清浄度(医薬品GMP施設において規定されている室内清浄度の等級)グレードBからCまでの設定に応じている。

これらの切り替えを最小限の工事で実施でき、細胞調製室や更衣室、パスルームを含むモジュール単位での構成となっていおり、稼働エリアに影響なく独立した増設・改修に対応している。このモジュールは複数つなげての使用も容易で、ニーズに合わせた研究・生産エリアの拡張が簡単だ。

竹中工務店の技術研究所内に設置されている再生医療・創薬分野の研究拠点「バイオクリーン・バイオセーフティ実験施設」で実施した気流可視化実験などによる独自の実測データ・エビデンスも活用する。

このデータをベースに、再生医療などの製品・特定細胞加工物への汚染リスクを低減する高度なバイオクリーン環境を醸成する。運用面においても培養操作と行動のモニタリングによる製品品質への影響評価や立地、建物、品質、セキュリティの多方面から施設リスクを評価するシステムなども利用する。

さらに、実験施設で培った気密性能確保・検証技術を適用し、長期間に渡りメンテナンスしながらクリーン環境を維持する仕組みを提供するという。細胞調製室の周囲には、メンテナンススペースを設けており、定期的な維持管理・補修や地震後の影響確認もしやすく、部屋免震の適用により重要な製品の地震リスクも減らす。

関連記事

医療関連業界初となる病院内の動線計画を支援するシステム、清水建設

医療関連業界初となる病院内の動線計画を支援するシステム、清水建設

清水建設は、病院内の多様で複雑な物流動線を“見える化”する医療関連業界初となる病院物流動線計画の支援システム「サプライくん」を開発し、実用化に成功した。今後、このシステムを活用して設計提案を行う他、コンサルティング業務として病院内の物流導線計画案を提案し、病院経営の合理化にも貢献していくという。 工期わずか10日間、ダクト工事不要で既存病院にも省スペースで設置可能なクリーンルーム

工期わずか10日間、ダクト工事不要で既存病院にも省スペースで設置可能なクリーンルーム

ダイダンは、再生医療向けに細胞を培養・加工するためのクリーンルーム「CPF(Cell Processing Facility:細胞培養加工施設)」をユニット化した「オールインワンCPユニット(CP:Cell Processing)」を開発した。既設の医療施設にも短期間で導入でき、病院などの治療用細胞を培養・加工するクリーンルームをコンパクトかつ安価に構築することが可能となる。 順天堂医院の新棟、日本初のLEED「ヘルスケア」認証を取得

順天堂医院の新棟、日本初のLEED「ヘルスケア」認証を取得

2016年4月に竣工した「順天堂医院」(文京区本郷)のB棟が、国際的な建築物の環境評価制度「LEED」のヘルスケア部門において、ゴールド認証を取得した。LEEDのヘルスケア部門における認証取得は日本初の事例だ。 大阪・中之島に“未来医療"の創造・実践・共有を実現する2つのセンターとフォーラム、2023年竣工

大阪・中之島に“未来医療"の創造・実践・共有を実現する2つのセンターとフォーラム、2023年竣工

大阪市は2019年2月7日、中之島4丁目用地を対象にした「未来医療国際拠点整備・運営事業」に関する開発事業者を募集するプロポーザルで、日本生命保険を代表とするグループを優先交渉権者に決めたことを公表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ

次世代CPCコンセプトモデル 出典:竹中工務店

次世代CPCコンセプトモデル 出典:竹中工務店 細胞調製室の内観パース 出典:竹中工務店

細胞調製室の内観パース 出典:竹中工務店 細胞調製室の内観パース 出典:竹中工務店

細胞調製室の内観パース 出典:竹中工務店