現地組立ての“大型溶接構造物”の据付施工で一連の作業を自動化、東芝プラントシステム

東芝プラントシステムは、現地組立てを行う“大型溶接構造物”の据付施工で、開先検査から、溶接・溶接部磨き、非破壊検査までの一連の作業を自動化する技術を確立した。

東芝プラントシステムは、現地組み立てを行う“大型溶接構造物”の据付施工で、開先検査(溶接する母材間に設ける溝の検査)から溶接・溶接部磨き、非破壊検査までの一連の作業を自動化する技術を開発した。

開先部を3Dレーザで計測し、各作業にフィードバックして自動化

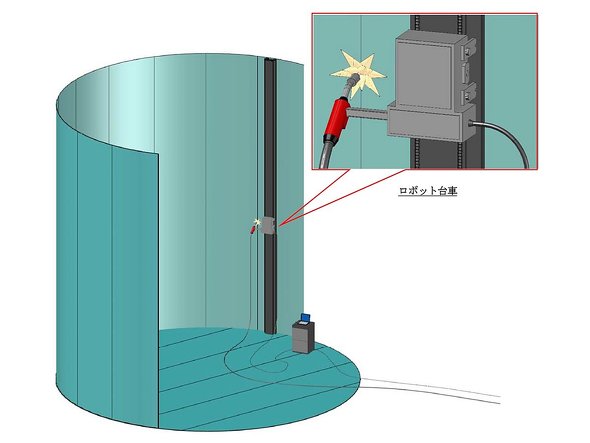

新技術は、自動溶接を行う際、敷設するレール上に、アームが伸縮するロボット台車を走行。アタッチメント化した3Dレーザ計測器、溶接装置、レーザ磨き装置、非破壊検査装置などを作業工程に応じてロボットに搭載する。とくに、長尺の直線溶接部に有効な技術であり、溶接する突合せ開先部を3Dレーザで計測し、取得したデータを開先検査、溶接、後処理(磨き)、非破壊検査の各作業にフィードバックして自動化することが最大の特長となっている。

現地組み立て型大型タンクなどの溶接作業は、溶接部付近が高所になるケースも多く、安全を確保するための作業環境の整備が課題となっている。ロボット台車を活用した技術を用いることで、作業者の危険な高所作業がほぼ無くなる。

また、従来の自動溶接は、溶接の品質確保のため、走行レールの設置精度や開先合わせ精度などの条件によっては、操作者が常時監視しながら、溶接位置を補正する作業が必要だった。新技術では、最初に実施する開先検査で得た走行レールと、開先突合せ部との相対的な位置情報を記憶し、各工程に反映することで自動的に位置補正を行う。これにより、操作者の負荷が軽減され、操作者の力量に左右されない高い溶接品質を安定的に確保することが可能となる。

従来は、溶接およびその前後に付随する開先検査、溶接後の磨き、非破壊検査などの作業は、個々に行っていた。これらの作業を共通のロボット台車に統合し、自動化することで、各作業の準備時間の短縮や設備費用の低減につながる。ロボット台車は、適切な軌道を自動走行するため、操作者1人で複数台をコントロールができ、作業効率の向上と省力化が図れる。

東芝プラントシステムでは、これまで培ってきた現場工法と、今回確立した自動化技術を組み合わせることで、大型溶接構造物の製作・施工における技術基盤をより強固にするとともに、原子力発電所に設置される鋼製タンク、ステンレス製貯水槽などにも適用を検討し、受注活動も積極的に展開していくとしている。

関連記事

ビルメンロボットの普及組織創立、初代会長企業にアクティオ

ビルメンロボットの普及組織創立、初代会長企業にアクティオ

ロボットメーカーなど14社で構成された日本ビルメンロボット協議会が2018年7月5日、発足した。初代会長企業にはアクティオが就き、今後はビルメンテナンス分野でロボットの普及と導入の拡大を図っていく。 SLAMや振動検知センサーを搭載するインフラ点検ロボット、イクシス

SLAMや振動検知センサーを搭載するインフラ点検ロボット、イクシス

イクシスは、これまで培ってきたロボットなどのハード開発に加え、インフラ点検に必要なシステムの構築に力を注ぐ。周囲の地図作成と自己位置推定を同時に行うSLAM搭載の「自律走行ロボット」、振動検知センサーを内蔵した「ワイヤ吊り下げ型の目視点検ロボット」など、豊富なラインアップを取りそろえている。 完全自律で石こうボード施工を行う“ヒト型ロボット”、37の関節軸数とAIを搭載

完全自律で石こうボード施工を行う“ヒト型ロボット”、37の関節軸数とAIを搭載

産業技術総合研究所(産総研)は、建築現場で重労働を担うヒト型のロボット試作機「HRP-5P」を開発した。人間に近い動きを再現するため、多数の関節とロボット知能を搭載し、人の手を借りずにロボットだけで、石こうボードを運び、住宅内壁にビス打ちを行う。実用化は民間企業との連携も視野に入れ、数年以内を目指す。 JR東日本が鉄道施設のメンテナンスで、ドローンやロボットの実証実験を開始

JR東日本が鉄道施設のメンテナンスで、ドローンやロボットの実証実験を開始

JR東日本は、鉄道施設のメンテナンスにロボットやドローンを導入して、業務効率化などの検証を始める。母体となるのは、120社を超える企業・団体が参画している「モビリティ変革コンソーシアム」。コンソーシアム内に設置された3つのワーキンググループで、ロボットの活用やスマートシティーの実現、駅からのラストワンマイルを利便化するDoor to Doorの推進にそれぞれ取り組む。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

- ドローンレース経験を非GPS環境の橋梁点検に活用 DRONE SPORTSと長大が海外視野に実証

- 新名神高速工事に鹿島の自動化施工システム「A4CSEL」を初適用 盛土作業を自動化

- 再エネ駆動のクローラークレーン活用と次世代バイオ燃料適用を拡大、旭化成ホームズ