大林組が金属系の建設3Dプリンティング技術を開発 技研で大型モックアップ披露:デジタルファブリケーション(2/3 ページ)

既存のアーク溶接のノウハウが生かせるWAAM技術

検討の中で、レーザー成型するPBFや金属と樹脂を混合するFDMなど、複数の製造方法が選択肢に挙がった。最終的には、金属同士をつなげるアーク溶接を応用し、溶接中に凝固した金属を積層する「WAAM技術(Wire-Arc Additive Manufacturing)」を採用した。WAAM技術は大型部材にも対応し、高速かつリーズナブルに部材を製造できる。しかし、3Dプリンタで非鉄金属の適用例は多いが、炭素鋼だと効率的なスラグの除去や造形精度の確保といった新たな課題が浮上した。

そのため、大林組は材料の組み合わせや溶接パラメーターを最適化し、スラグの生じない溶接で炭素鋼の部材を造形する手法を編み出した。

発表に先立ち、2025年5月19日に大林組 技術研究所で開催したモックアップ見学会で、技術研究所内の生産技術研究部で係長を務める中村允哉氏は、「他の製造方法に比べると施工精度や仕上がりはやや粗い。しかし、WAAM技術はアーク溶接の応用なので、既にあるノウハウを活用すれば施工品質を標準化できる」と技術選定の理由を明かした。

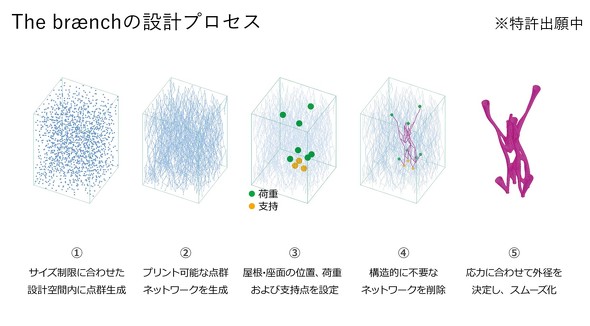

サイズを規定した空間に点群を発生させ、点と点を結んで3Dモデルを生成

3Dプリントのもとになるデータは、3D設計ソフトウェア「Rhinoceros」とビジュラルプログラミングソフトウェア「Grasshopper」のコンピュテーショナルデザインで生成した。

設計段階では、製造可能サイズ、積層角度、表面仕上げや端部処理といったロボットアーム上の制限と、入熱処理のためにプリント速度の低下といった懸念材料があった。

そのため、最初にサイズを規定した空間を作り、その中で無数の点群を発生させた。次にプリント可能な点と点を結び、ネットワークを形成。屋根や座面の位置、荷重、支持点などの条件を設定し、構造的に不要な点と点のネットワークを独自のアルゴリズムで自動削除して、材料量も最適化。最後に応力を考慮して外径を決めた。3Dプリンティングのモデル作成でこれまでにない、The brænchの設計プロセスは特許を出願している。

施工段階では、3D設計モデルから各積層のパス=溶接の軌跡を抽出し、ロボットアームが読み取れるジョブファイルに変換。プリント時には、積層物の実寸を人の手で測ってフィードバックし、パスを微調整した。

今回披露したモックアップの座面付きオブジェは、サイズを全30ピースに分割して製造。プリント中は、各層ができたら温度の計測、10層ごとに寸法の管理で品質と精度を確保した。

植物の花弁に似せた屋根にあたる部分は、再生樹脂3Dプリンタで出力。グラスファイバー入りポリカーボネートが材料で、再生樹脂ペレット2色を使い分けてグラデーションを表現している。

Copyright © ITmedia, Inc. All Rights Reserved.

人気記事トップ10

- 虎の門ヒルズ45階「攻殻機動隊展」への誘導をARでエンタメ化 移動時間で作品世界へ没入体験

- 点群データをCADで扱える3Dモデルに変換するWebサービス、東大発ベンチャーbestat

- AIとデジタルツインで発電所のひび割れ点検を自動化、清水建設とリコー

- 現場従事者700万人不足を解決するドローンのドクター3機種 低価格/サブスクモデルも

- 前田建設が一級土木施工管理技士の学習アプリ「サクシェアPASS」公開

- アイリスグループが警備ロボット事業に本格参入 SEQSENSEを子会社化

- 道路老朽化は待ったなし! スマホ×AIや市民投稿サービスの維持管理DX【アーバンエックス解説】

- 作業員の熱中症リスクを深部体温センサーで早期検知、鉄建など3社が開発 26年春発売を予定

- BIMモデルを解析用途に合わせて最適化、天空率/日影計算向けなど 西松建設とWOGOが共同開発

- なぜ「維持管理BIM」が定着しないのか BIM×クラウドと“業務フロー”視点の導入術【BIM×FM第11回】

大林組 技術研究所 生産技術研究部 係長 中村允哉氏 筆者撮影

大林組 技術研究所 生産技術研究部 係長 中村允哉氏 筆者撮影