角形鋼管柱継手の溶接を効率化するロボ、1日当たり最大約160mの溶接が可能:ロボット

大和ハウス工業は、角形鋼管柱継手の溶接を効率化するために、フジタと十一屋工業と共同で、角形鋼管柱の施工現場用溶接ロボットシステム「SWAN」を開発した。

大和ハウス工業は、フジタと十一屋工業と共同で、角形鋼管柱の施工現場用溶接ロボットシステム「SWAN(スワン)」を開発したことを2021年5月21日に発表した。

熱中症リスクの軽減に貢献

建設業では人手不足と技能者の高齢化が深刻化している。国土交通省が2019年10月に公表した「建設業界の現状とこれまでの取組」によれば、建設業就業者の3割超が55歳以上である一方、30歳未満は約1割にとどまっている。

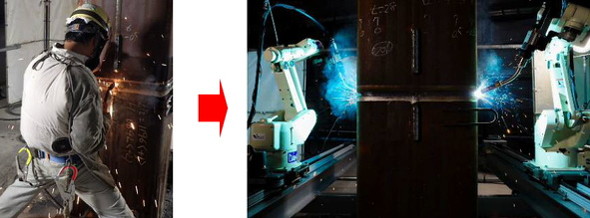

そこで、大和ハウス工業とフジタでは、人手が足らない状況を改善する策の1つとして、角形鋼管柱継手の溶接※1効率向上や作業負荷軽減を図れるSWANを開発した。

※1 角形鋼管柱継手の溶接:正方形や長方形の中空鋼材をつなぎ合わせる作業のこと

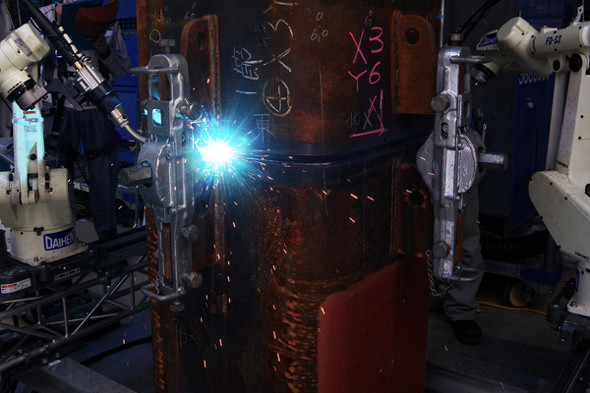

SWANは、角形鋼管柱継手の溶接効率を最大2倍まで向上するロボットシステム。具体的には、溶接技能者1人と作業補助員1人から成る作業班が角形鋼管柱に対して2台のロボット(1セット)を対向配置して、4台のロボットを運用する。さらに、市販のダイヘン製汎用6軸多関節型ロボットアームを組み込み、溶接技能者の作業を再現しつつ1日当たり最大約160メートルの溶接※2を果たす。対象となる角形鋼管柱は柱径550〜900ミリで、板厚は22〜40ミリ。

※2 最大約160メートルの溶接:隅肉溶接脚長6ミリとして換算。1セットのロボットで1日当たり約80メートルを溶接可能

また、柱の溶接作業は、高温となる溶接部に近接して長時間作業を行うため、溶接技能者の作業負荷は大きく、かつ、夏場の熱中症リスクが高かかったが、SWANを導入することで、溶接技能者は品質の確認やロボットシステムの管理に集中でき、作業負担や熱中症のリスクを減らせる。大和ハウス工業とフジタは、既にSWANを現場で適用し良好な溶接品質を確認している。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

柱鉄骨の溶接をロボットで自動化、2017年度に本格導入

柱鉄骨の溶接をロボットで自動化、2017年度に本格導入

人手不足が懸念され、省人化や効率化が課題となっている建設現場。その解決方法の1つとして注目されているのがロボットの活用だ。大成建設は小型のロボットを使った柱鉄骨の現場溶接自動化工法を開発した。複雑な形状の部位でもロボットが形状変化を判断して連続して溶接できるロボットで、大幅な効率化が図れるという。 鹿島が溶接ロボット10台をビル新築工事に本格導入、専属オペレータ8人と梁588を溶接

鹿島が溶接ロボット10台をビル新築工事に本格導入、専属オペレータ8人と梁588を溶接

鹿島建設は、愛知県名古屋市で施工中の「(仮称)鹿島伏見ビル新築工事」で、汎用可搬型の溶接ロボットを本格導入した。現場では、グループ会社の鹿島クレスが、溶接ロボット10台とオペレータ8人で、柱10カ所、梁585カ所を溶接した。 大成建設、溶接自動化工法の適用範囲を拡大でロボット溶接作業の効率化へ

大成建設、溶接自動化工法の適用範囲を拡大でロボット溶接作業の効率化へ

大成建設は、溶接自動化工法「T-iROBO Welding(ティーアイロボ ウェルディング)」の適用範囲の拡大を発表した。柱鉄骨の形状に制約なく、品質を確保しながらロボット溶接作業の効率化を実現する。 鉄骨柱の溶接でロボット用の新工法、継ぎ目を削減

鉄骨柱の溶接でロボット用の新工法、継ぎ目を削減

竹中工務店は、溶接ロボットに特化した新工法を開発した。人の作業をロボットが代替することで、熟練溶接技能者の高齢化や減少に対応することが可能になる。 自律型ロボットが活躍する新世代の建築生産システム、建設現場のロボ開発最前線

自律型ロボットが活躍する新世代の建築生産システム、建設現場のロボ開発最前線

1804年に創業した大手建設会社の清水建設。戦前から研究開発にも注力してきた同社は、1944年に技術研究所を設置し、建設技術の進歩をリードしてきた。「10年後を準備する」をキーワードに現在ではロボットやAIを活用した生産革新にも取り組んでいる。