柱鉄骨の溶接をロボットで自動化、2017年度に本格導入:情報化施工

人手不足が懸念され、省人化や効率化が課題となっている建設現場。その解決方法の1つとして注目されているのがロボットの活用だ。大成建設は小型のロボットを使った柱鉄骨の現場溶接自動化工法を開発した。複雑な形状の部位でもロボットが形状変化を判断して連続して溶接できるロボットで、大幅な効率化が図れるという。

大成建設は2016年8月25日、小型のロボットを使った柱鉄骨の現場溶接自動化工法「T-iROBO Welding」を開発したと発表した。建設作業現場での溶接作業の効率化や省人化が可能になるという。

これまでの小型溶接ロボットは、平板や丸型鋼管のような単純形状の柱鉄骨以外への適用は難しかった。その理由として挙げられるのが、溶接ロボットを使う前に、技能労働者(溶接工)の先行溶接や、鉄骨に付属する障害物の撤去作業を行わなくてはならないという点だ。これにより溶接工だけで全ての作業を行う場合と比べると、結果的にロボットを使った方が作業効率が低下してしまうため、広く普及するには至っていなかった。

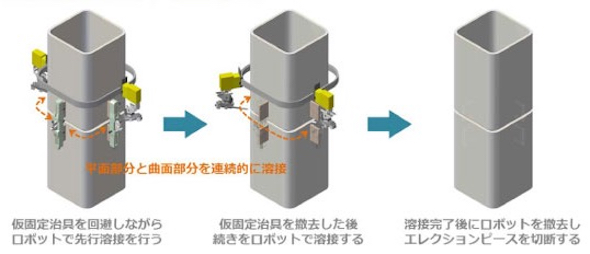

これに対し大成建設が開発したT-iROBO Weldingは、鋼管柱の継手部の溶接作業を対象とし、全ての溶接を小型の溶接ロボットで行える施工法だという(図1)。

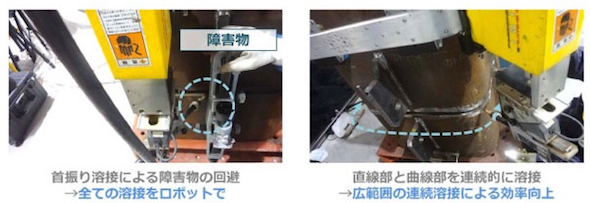

T-iROBO Weldingでは、まず障害物を回避するための動作をあらかじめロボットに記憶させ、ロボットの首振り機構を用いて仮固定治具などの障害物を回避しながら自動で溶接を行っていく。角型鋼管柱のコーナー部のように平面から曲面に変化する複雑な形状の部位でも、ロボットが形状変化を判断し連続して溶接できる(図2)。

幅650mm(ミリメートル)、版厚28mmの角型鋼管柱の溶接作業を想定した施工試験では、従来の小型溶接ロボットによる施工に比べて柱周りの継手部溶接を1カ所当たり1〜1.5時間短縮できたとする。また、溶接部の破壊試験などを行ったところ、所定の品質規準を満たしたという。

大成建設では今後、2017年度からT-iROBO Weldingの本格的な現場導入を目指す。それに向けてロボット性能のさらなる向上を図りながら、普及展開を進めて行く方針だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「すごい目」のロボットで橋梁点検を効率化、0.1mmの亀裂も捉える

「すごい目」のロボットで橋梁点検を効率化、0.1mmの亀裂も捉える

NEDOプロジェクトで橋梁点検ロボットの開発を進めているイクシスリサーチは、神奈川県川崎市内にある道路橋で、実証試験の様子を公開した。主桁下フランジにつり下げるロボットで、ステレオカメラを使ってクラックや鋼材の腐食などを高精度に確認できる。目視で行われている橋梁点検作業の効率化に貢献するロボットとして早期の実用化を目指す方針だ。 見えない杭施工を3次元で可視化、品質向上や施工リスクの低減に

見えない杭施工を3次元で可視化、品質向上や施工リスクの低減に

地中の目に見えない箇所で行われるため、施工状況を確認・評価できない地盤改良や杭工事。安藤ハザマはこうした施工を可視化できる「3Dパイルビューアー」を開発した。 ドローンでレーザー測量、鹿島建設が実戦投入

ドローンでレーザー測量、鹿島建設が実戦投入

さまざまな測量シーンでの活用が進み始めているドローン。鹿島建設は大分県のダム建設現場でドローンを用いたレーザー測量を実施し、良好な測量結果を得たと発表した。これまでの写真測量より高精度なデータを得られたとしており、より高度な使用方法も探っていく。