電子受容体を用いた油含有土壌の嫌気処理法を開発、従来手法と比べコストを60%カット:産業動向

熊谷組は、省力で低コストな環境調和型の油含有土壌浄化方法を開発した。今後、今回の方法を実用化するため、実汚染現場での実証試験を行うとともに、これまで好気処理の実証試験を実施してきたフィールドなどを中心に、検証と改良を進めていく。

熊谷組は、省力で低コストな環境調和型の油含有土壌浄化方法を開発したことを2021年4月19日に発表した。

嫌気条件下で汚染土壌中の油分分解を促進することに成功

汚染土壌対策のうち、微生物を利用した環境浄化手法(バイオレメディエーション)は、汚染サイトの土壌を低環境負荷で浄化する。バイオレメディエーションは、好気処理と嫌気処理に大別され、現在は好気処理が主流だ。しかし、好気処理は、土壌に酸素を供給するための機械レンタル代や人件費(例えば、ショベルによる土壌攪拌、配管埋設による酸素供給)などのコストがかかる。さらに、酸素供給が追い付かない場合は、嫌気環境を形成することがある。

解決策として、熊谷組は環境調和型の油含有土壌浄化方法を開発した。今回の方法では、油分分解が活発である反応初期時に酸素を供給することで好気処理を行い、分解が停滞するタイミングで酸素の供給をストップし、嫌気処理に切り替える。こうすることで、酸素供給の回数が減少し、好気処理と比較してコストと作業数を減らせる。

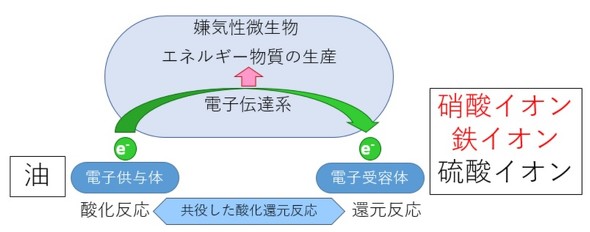

嫌気条件下での油分分解は、微生物の嫌気呼吸で主要プロセスとなる硝酸還元および鉄還元反応を利用した。この手法を開発するに当たり、油を電子供与体と想定して、嫌気呼吸の基質である電子受容体として硝酸塩および第2鉄イオンを投与し、嫌気条件下における油分の酸化分解について実験して、検討を行った。結果、嫌気条件下で、汚染土壌中の油分分解を促進することに成功。この結果を基に、好気処理と嫌気処理を組合せた処理法を考案した。

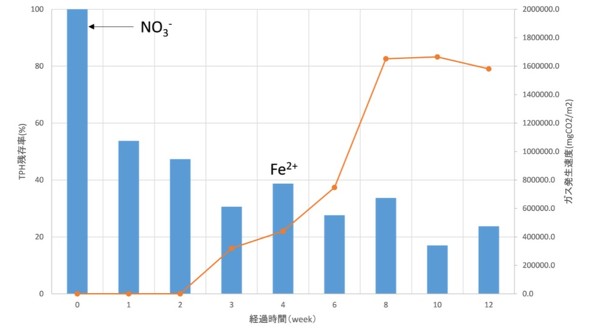

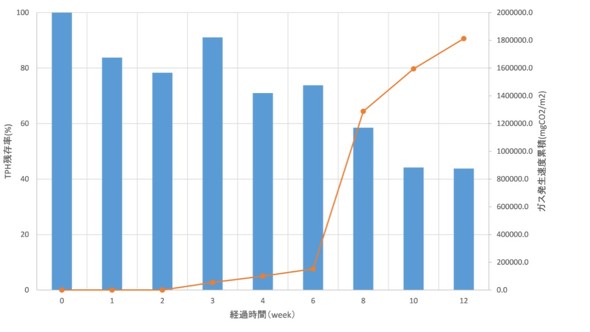

その後、スケールアップした屋外実験を実施し、考案した方法の効果を確かめた。屋外実験では油含有土壌(油分濃度は水分を含まない土の1キロ当たり5000ミリ程度)に対して所定量の堆肥を混合した試験体を作成し、酸素供給を2日に1回の頻度で行い好気反応を促進させ、4週目に嫌気分解を効率化させる添加材(電子受容体)を混合し酸素の供給を停止した。これによって好気反応後に形成される嫌気環境をそのまま浄化反応場として用いた。

屋外実験の結果、好気反応時は1〜3週目までは油分分解が進行するが、4週目で油分分解の進行は停滞した。4週目以降は嫌気反応が進行し、緩やかに油分分解が進むことが分かった。実験開始時に硝酸塩を添加している影響により好気分解期においても酸素が少なくなった際に硝酸還元反応が促進され、電子受容体なしの条件に比べ、油分分解がより進むことが判明した。

実験対象土壌中の微生物遺伝子解析により硝酸還元微生物や鉄還元微生物の存在を確認しており、これらの微生物群の反応によって油分の嫌気分解がなされていることが示された。加えて、嫌気の油分分解に伴って発生するCO2ガスを計測し、浄化の進行状況を把握できるかどうかも併せて検討した。

電子受容体無しの場合では、3週目のCO2累積発生量は1立方メートル当たり5万5294ミリ(換算値)だったが、電子受容体有りのケースでは、3週目のCO2累積発生量は1立方メートル当たり32万153ミリ(換算値)だった。3週目の時点でのCO2累積発生量は電子受容体有りのほうが約6倍高い値を表示した。

上記の結果は、硝酸還元反応が進行したことによる油分分解の促進によるものと考えられた。その後も、ややばらつきはあるものの、TPH(Total Petroleum Hydrocarbon、全石油系炭化水素)の増減に伴ってCO2が増減していることが見られた。つまり、嫌気分解に伴って発生するCO2の計測を行うことで、油分分解の進行状況を見える化する可能性を発見した。

従来手法と新たな方法のコストを比較

また、従来の方法では、攪拌を毎日行うと5週間で今回の手法を4週間実施した結果と同じ約75%の油分分解効果が得られることが既往の研究で分かっている。屋外実験で使用した油含有土壌であれば、その油分の75%程度を分解することで大量の油臭や油膜の発生を抑えられる。

そこで、従来手法と新たな方法の浄化目標を「初期油分濃度から75%減少させること」としたケースで求められるコストを熊谷組は試算した。なお、コストの内訳は、攪拌に必要な重機(油圧ショベルなど)、作業員、燃料、素掘りといった工事費の概算だ。

結果、従来工法では5週間毎日攪拌するために、油圧ショベルなどによる土壌の切り返しを行わなければならず、その分ランニングコストがかかった。一方、新たな方法では、4週間のうち2日に1回(14日間)の油圧ショベルなどによる土壌の切り返しと埋め戻しての放置を実施するだけのため、ランニングコストや油圧ショベル稼働によるCO2の排出量を抑えられ、従来手法と比べてランニングコストを約60%カットすることが判明した。

さらに、好気処理と嫌気処理を組合せた油含有土壌処理工法は、電子受容体を添加するだけで土壌中に生息する微生物群を活性化し油分解を効率化するので、自然が元来持つ浄化能力を引き出す技術であり、環境調和型浄化技術となる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

工場操業中でもVOC汚染地下水を浄化、20%コストを抑える鹿島の新工法

工場操業中でもVOC汚染地下水を浄化、20%コストを抑える鹿島の新工法

鹿島建設は、2重管構造となっている井戸の片方から地下水を吸水し、もう片方から薬剤を吐出して、隣り合う井戸でその逆を行う、VOCの汚染地下水を浄化する処理工法を実用化させた。今後は、全国各地で稼働中の工場敷地や再開発が計画されている工場跡地の浄化工事などに適用していく。 ヒ素を含有する掘削ずりの新浄化技術を開発、洗浄時間は約6時間

ヒ素を含有する掘削ずりの新浄化技術を開発、洗浄時間は約6時間

西松建設と金沢大学教授の長谷川浩氏は、ピットや薬液貯留槽、水中ポンプ、排水処理装置などの機器で構成される掘削ずりの新浄化技術を開発した。洗浄時間は全体を通して約6時間で、現場の施工サイクルに組み込むことも容易だ。 建設現場で発生する“フッ素”を吸着させる簡易施工のマットを開発

建設現場で発生する“フッ素”を吸着させる簡易施工のマットを開発

錢高組は、JFEミネラルと共同で、「フッ素対応の重金属吸着マット」を開発した。既に暴露試験を行い、その有効性を確認している。新開発の重金属吸着マットは、国内の建設現場で発生する土に含まれた自然由来のフッ素などを吸着させて、振り分ける技術。安価かつ簡単な設置で、合理的な重金属の処理が可能になる。 VOC汚染土の浄化期間を半分以下にする新システム、竹中工務店

VOC汚染土の浄化期間を半分以下にする新システム、竹中工務店

竹中工務店と竹中土木は、微生物による分解が最も活性化する約25〜30度に地盤を加温する機能と、不均質な地盤にも加温浄化剤を全体に注入可能な制御機能を両立したVOC汚染土の浄化システムを開発した。両社は、新システムが従来のバイオスティミュレーションと比較して浄化期間が短い点をセールスポイントに、VOC汚染で活用されていない用地の所有者などに今後訴求していく。 除去土壌の効率的な一次分別処理を可能とする新たな分別促進材、大成建設

除去土壌の効率的な一次分別処理を可能とする新たな分別促進材、大成建設

大成建設は、付着性が高い粘性土を砂状に改質し、機材や廃棄物などに付いた土壌を容易に剥がすことができ、ふるい分け作業などの分別処理を効率化する分別促進材「T-クイック土ライ」を開発したことを2021年4月14日に発表した。T-クイック土ライは、吸水性ポリマー、多孔質物質(ゼオライト)、炭酸カルシウムで構成されており、破袋機に投入することで、これまで困難であった高含水率の粘性土を砂状に改質し、除去土壌の効率的な一次分別処理を可能とする。 土壌汚染の調査図面・帳票・CIMを自動で作成可能なシステム、大成建設

土壌汚染の調査図面・帳票・CIMを自動で作成可能なシステム、大成建設

大成建設は、土壌汚染の調査図面や帳票を自動で作れる他、リサーチなどで取得した各情報にひも付いたCIMも作成できるシステム「T-CIM/SoilReme」を開発した。