【独占取材】1棟ごとに建材が異なる“邸別生産”で、積水ハウスがAIを自社構築した真意:住宅×AI(1/4 ページ)

施主の要望に可能な限り応える「邸別自由設計」を家づくりのモットーとする積水ハウスは、部材の製造でも1棟ごとにカスタムメイドする「邸別生産」を基本方針としている。1棟1棟で異なる多品種小ロットの邸別生産と、常に性能や品質が安定した高精度な部材を供給する生産の合理性を両立させるべく、ここ数年は、AI・IoT・ビッグデータを駆使した独自の生産ラインの整備やロボット技術の導入で、住宅生産のスマート化に全社を挙げて取り組んでいる。

積水ハウスは、施主の多様なオーダーに応じるため、「邸別自由設計」を家づくりの根底に置き、全国5カ所に点在する自社の住宅工場への建材発注も、顧客それぞれの邸別に行われるという。

部材が1邸ごとに、カスタムメイドされる“邸別生産”の品質維持と生産効率の両立がなぜ実現したのか?AI・IoT・ビッグデータを住宅建材の生産現場に適用したスマートシステムなど、ここ数年注力している先進的な設備投資も含め、積水ハウスの邸別生産を日々支える生産体制の裏側を、生産調達本部 企画グループ部長 谷口勝章氏と、同グループ課長 大野智広氏のインタビューから探った。

顧客一人一人で異なる設計プランに基づく「邸別生産」

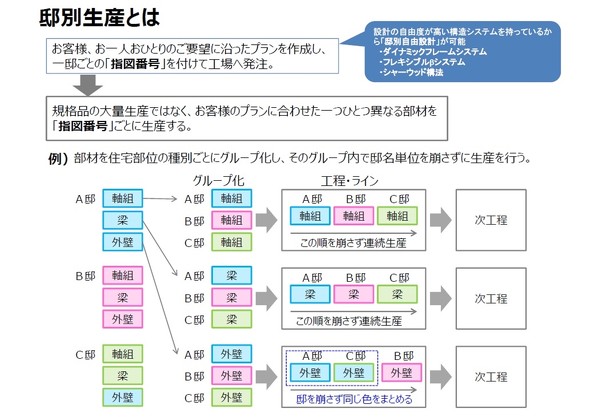

積水ハウスの邸別生産の仕組みは、顧客一人一人にあったプランを作成し、1邸ごとの「指図番号」を振り、工場へとオーダー。工場では、規格品の大量生産ではなく、プランに合わせた異なる部材を指図番号ごとに製造している。

部材も他に比べ高強度で、大空間や大開口などが盛り込める設計の自由度が高い構造の仕組みを持っているため、施主の要求に応じた設計プランを作成することが可能になる。こうした設計の柔軟性を下支えしているのが、各工場の生産ラインだ。邸別生産の工程では、軸組や梁(はり)、外壁など、住宅部位の種別に分けてグループ化し、各部材のラインで、A邸、B邸、C邸と、指図番号の順番を崩さずに連続して生産していく。

谷口部長は邸別生産のメリットとして、「他社との1番の違いは、規格品に比べ、1邸ごとのオーダーメイドでプランを柔軟に変えられる点。他にも、施工現場で後加工する必要が無く、いつどこで生産したかをトレースしているため、品質管理の徹底にもつながる。また、“必要な部材を、必要な数だけ、必要な時に生産”するため、在庫を抱えるリスクや施工現場での雨ざらし保管といった問題も生じない」と話す。

オーナーにとっても、自分が理想とする家が建てられるという特別感を味わえ、メーカーサイドでも、1つ1つが個性のある大切な家づくりに携わっている社員への意識付けにもなる。

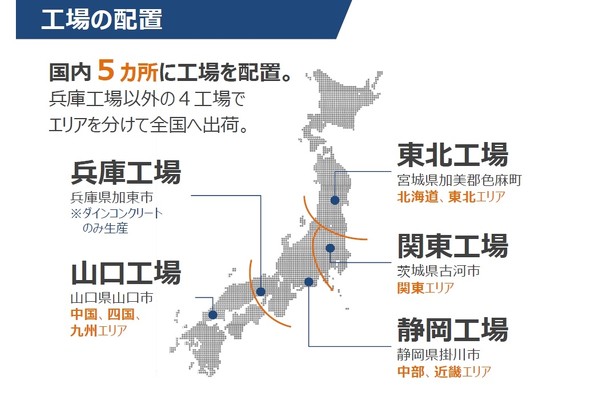

積水ハウスはこうした生産ラインを有する住宅工場を現在、東北工場(宮城県加美郡色麻町)、関東工場(茨城県古河市)、静岡工場(静岡県掛川市)、兵庫工場(兵庫県加東市)、山口工場(山口県山口市)の全国5カ所で稼働している。ダインコンクリートのみを生産する兵庫工場を除く4工場は、同じ部材を製造できる生産体制を敷き、エリアを住み分けることで全国をカバーし、新築住宅の施工現場に同じ品質の住宅建材を日々供給してきた。

同一部材がどこの工場でも製造可能なため、工場単位での合理化を進めていたが、2008年に発生したリーマンショックが生産体制を見直すターニングポイントとなった。谷口部長は、当時を振り返り「住宅市場全体の意欲低迷に伴い、1番最初に開設した滋賀工場を停止するなど、資産を縮小し、残りの4工場で筋肉質化を図った」と述懐する。

経営方針も変わったことで、設備投資の対象も、邸別生産の高度化へと転換。これまでのように全工場一律ではなく、特定の部材を一つの工場だけで生産する“集中生産”、さらには自動化(スマート化)へと向かった。

Copyright © ITmedia, Inc. All Rights Reserved.