AIで生物反応槽の“曝気”を効率化、従来比で消費電力を10%削減する新技術を開発:AI(1/2 ページ)

国内の下水処理は、全国における年間電力消費量の約0.7%に相当する約70億キロワットの電力を消費している。一般的な下水処理施設では、下水中のアンモニアなどを除去するために、生物反応槽で微生物を用いた酸化処理を行っている。微生物反応に必要な酸素を送り込む“曝気(ばっき)”で使用電力の半分を消費しているため、業界では曝気の効率化が望まれている。三菱電機はこういったニーズを考慮し、曝気量を従来比で10%削減する新技術を開発した。

三菱電機は2020年1月22日、AI技術を活用し、生物反応槽への過剰な曝気(ばっき、空気供給)を抑制する技術を開発したことを発表した。

生物反応槽の各区画の個別制御

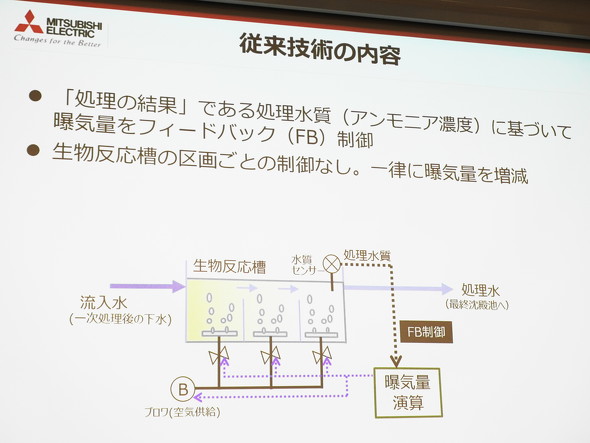

従来技術は、流入水処理後のアンモニア濃度を水質センサーで取得し、そのデータをベースに曝気量を演算して、割り出された数値に基づき、空気供給(ブロワ)を実施していた。曝気量の調整は、生物反応槽の各区画で一律で進めるため、ブロワに無駄が生じるケースがあった。

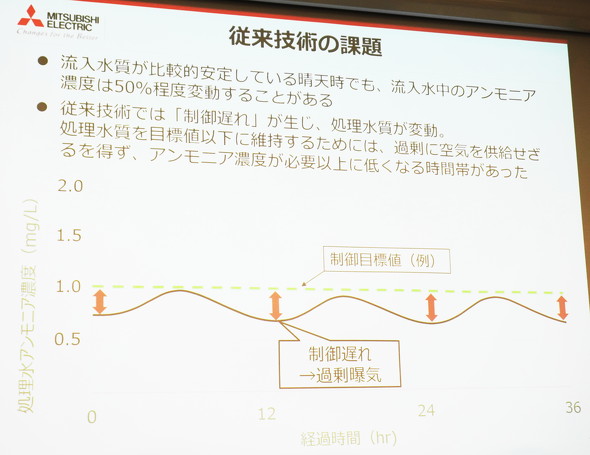

また、流入水の水質が比較的安定している晴天時でも、アンモニア濃度が50%変動する場合があり、これまでのテクノロジーでは、迅速に対応することが難しく、処理水質が変わることがあった。処理水質を目標値以下に維持するため、生物反応槽に過剰に空気を供給し、アンモニア濃度が必要以上に低くなる時間帯を作ってしまった下水処理施設も少なくない。

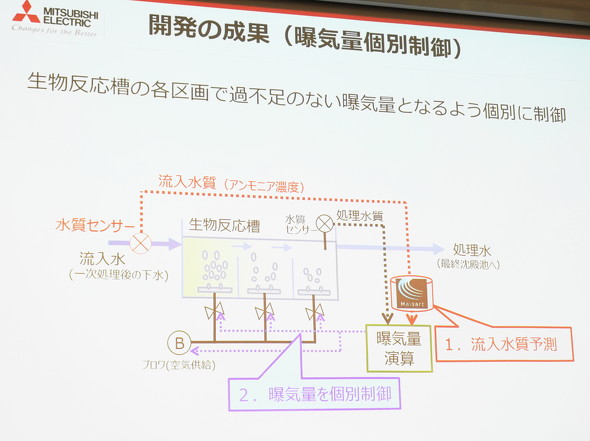

今回開発した技術はこういった問題を解消している。新技術は、生物反応槽に入る前に流入水のアンモニア濃度を水質センサーで取得し、得られたデータを三菱電機製AI「Maisart」で解析し、数時間後のアンモニア濃度を高精度に予測する。新技術と従来技術を組み合わせ、曝気量を演算することで、これまでのデータにアンモニア濃度の変動予測値が加わり、曝気量制御の応答性が向上するという。

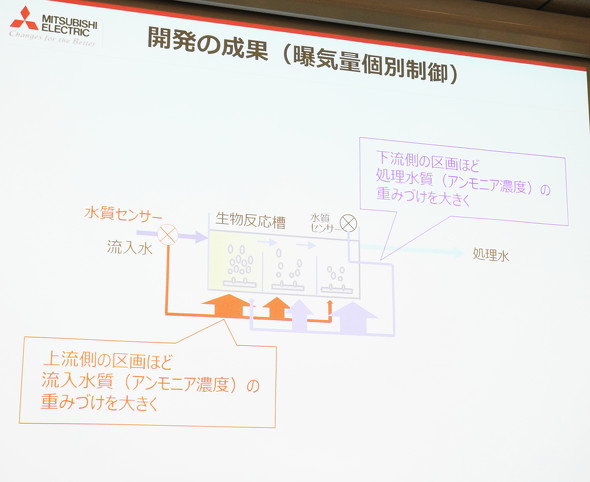

さらに、生物反応槽の各区画で、過不足のない曝気量になるよう個別制御することに応じている。生物反応槽の入り口に設けられた水質センサーで上流側にある区画のアンモニア濃度を重視して取得し、出口に配置された水質センサーで下流側に設置された区画のアンモニア濃度を重点的に収集することで、各区画の曝気量制御を実現した。

Copyright © ITmedia, Inc. All Rights Reserved.