設計データ通りに建機を自動制御、法面整形を効率化:情報化施工(1/2 ページ)

安藤ハザマはマシンコントロールを活用し、ツインヘッダによる法面整形の施工を効率化する技術を確立した。ツインヘッダの刃先の位置情報と施工設計データを活用し、刃先が設計面に達すると作業機が自動的に切削深さをコントロールするなど、オペレーターの作業負荷を軽減し、作業を効率化できるという。

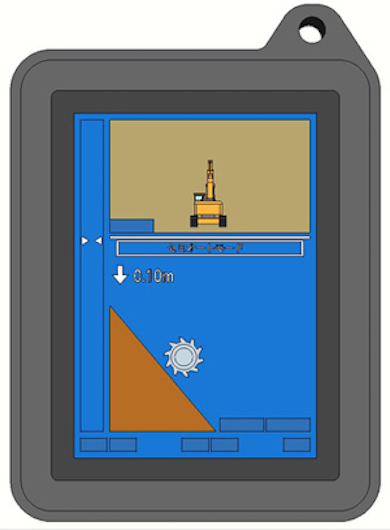

安藤ハザマは2016年11月1日、マシンコントロールを活用し、ツインヘッダを使って法面整形を効率的に施工するシステムを開発したと発表した。既に実現場への適用を開始しており、施工時間を約2割短縮できたという(図1)。

従来、硬い地盤を法面整形する場合は、まず測量を行い丁張りと呼ばれる施工の基準となる目印を設置する。次に油圧ショベルにブレーカと呼ばれるアタッチメントを取り付け、運転者は地盤を破砕しながらその目印を目安に、目視確認を行いながら法面整形を行っていた。そのためオペレーターは設計通りの形状で掘削が行われているかを確認するため、運転席から降りて繰り返し確認する必要があった。そのため、オペレーターの習熟度によって作業時間にばらつきが生まれやすい。

そこで安藤ハザマでは法面整形の効率化に向け、マシンコントロール(MC)に着目した。これはGNSS(衛星測位システム)などの計測技術を用い、施工機械の位置情報と3次元データである設計値との差異をオペレーターに提供。同時に施工機械を設計値に従ってリアルタイムに自動制御することで、オペレーターの操作をサポートする技術だ。

安藤ハザマが開発した「MCツインヘッダ」は、作業機操作のセミオート化を実現したコマツ製のMC油圧ショベルに、切削アタッチメントであるツインヘッダを装備している。GNSSから得たツインヘッダの刃先の位置情報と施工設計データを活用し、刃先が設計面に達すると作業機が自動的に切削深さをコントロールできるようになっている。刃先が切削設計面に沿って動くため、オペレータは掘り過ぎを気にせず掘削作業を行える(図2)。

Copyright © ITmedia, Inc. All Rights Reserved.