安藤ハザマが導入を進める自社製作の新ブレース工法、既設ビルの耐震改修にも:第24回「震災対策技術展」横浜(1/2 ページ)

安藤ハザマは、既設のビルや工場の耐震改修に対応するコストを抑えたブレース工法を提案しており、既に大型の物流施設などで導入実績を重ねている。

安藤ハザマは、第24回「震災対策技術展」横浜(会期:2020年2月6〜7日、パシフィコ横浜)で、地震時に建物の変形を抑制するローコストのブレース工法について、模型を使ってその有用性を紹介した。

ブレースの品質を目視で確認

安藤ハザマ独自のブレース工法は、神奈川大学 岩田衛教授の指導を受けながら開発した「座屈拘束ブレース(AH-BRB)」。一般的にブレースは、梁(はり)や柱などの間に鉄骨を筋交いに交差させることで、建物全体の剛性を高め、地震が発生した際の揺れを低減する働きがある。しかし、ブレースで主に使う重量鉄骨製では、大きな圧縮力を受けると、ブレース自体にたわみが生じ、不安定な挙動になってしまうことがネックとされていた。

この問題点を改善すべく実用化したのが、安藤ハザマの座屈拘束ブレース(AH-BRB)で、圧縮力を受けても引張力を受けた場合と同様に、安定した耐震性能を発揮する。

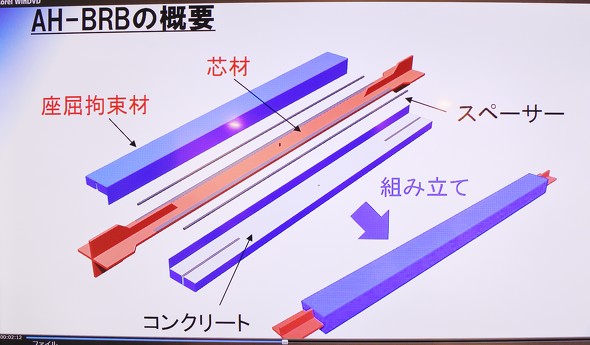

座屈拘束ブレースの構造は、コの字形の拘束鋼材にコンクリートを充填(じゅうてん)し、芯材とスペーサーを間に入れて、上から座屈拘束材で覆い被せて溶接で一体化させる。拘束鋼材を2分割した状態でコンクリートを間に流し込むため、構造性能で重要とされるコンクリートの充填性を目視で確認できるため、安定的な品質確保につながる。

安藤ハザマの担当者は、「既にS造をはじめ、柱RC造と梁S造のハイブリッド、CFT造のオフィスビルや工場、物流施設などに適用されている。新工法のメリットは、建材メーカーに発注することなく、自社工場でコンクリを打って、ならし、接合して製作するため、コストの大幅な削減が見込める。今後は、新耐震基準に適合していない既設ビルや柱・梁(はり)を太くしたい新設案件にも提案していく」と話す。

なお、座屈拘束ブレースは、2017年に構造試験で性能が確認され、日本建築総合試験所の建築技術性能証明(GBRC 性能証明 第17-04号)を取得している。実物件の導入では、2018年に埼玉県川越市南台で新設した柱RC・梁S造の物流施設「MFLPプロロジスパーク川越」に採用されている。

Copyright © ITmedia, Inc. All Rights Reserved.