大手ゼネコンも注目する工作機械メーカーの“建築設計の幅を広げる新工法”誕生秘話:建設生産プロセスを変革する3D加工機

大規模な都市開発や老朽化に伴う維持修繕の需要でここ数年、活況を呈する建築市場にあって、躯体構築に欠かせない溶接工の不足が暗い影を落としている。改善に向けて大きな期待を集めているのが、大手工作機械メーカーのヤマザキマザックが生み出した、部材の「ほぞ加工」による事前の組み立てで、仮組みや仮溶接、本溶接の工数の抜本的な削減を実現する新工法だ。その誕生には、同社の製造プロセスを高度化する取り組みが深く関わっているという。新工法を採り入れている岐阜県美濃加茂市にあるヤマザキマザック 美濃加茂製作所 第一工場での取材から、新工法の実力と建設生産プロセスそのものを変革する可能性に迫った。

製造プロセスの高度化から取り残されたパイプや形鋼の加工工程

ヤマザキマザックは哺乳瓶を作る金型から人工衛星の部品まで、あらゆる部品を生み出す工作機械メーカーとして広く知られる。そもそもの成り立ちは、1919年に山崎鉄工所として創業したのが始まりで、1927年からは旋盤やフライス盤などの製造を開始。以来、CNC旋盤からマシニングセンター、レーザー加工機、従来の切削型加工機に次世代加工技術を融合したハイブリッド加工機まで製品ラインアップを拡充させるとともに、ITを活用した製造ラインの自動化やネットワーク化の先進的な取り組みによって、業界を問わずユーザーの裾野を拡大させてきた。

1974年には日本メーカーとして初の米国での現地生産に乗り出すなど、グローバル展開も積極的に推進。1980年代には工作機械メーカーとして世界に名を馳せ、現在も工作機械のグローバル・カンパニーとして世界のモノづくりに貢献している。

そうした同社では兼ねてから、モノづくり企業の命題とも言える「生産性向上」を目指し、自社製品を自らの工場に積極的に活用してきた。工作機械やレーザー加工機に使われる多くの金属部品の内製化を進め、その中で従来、複数の工作機械が担っていたフライス加工や穴あけ、中ぐりといった切削工程を1台で可能としたマシニングセンター、複雑な形状を高精度に加工できる5軸加工機をいち早く開発し、自社工場の生産機として採用することで、各種の自動化とともに品質向上にも取り組んできた。

パイプや形鋼の加工に必要となる部材の回転が自動化実現の“壁”に

その原因は、形鋼やパイプを加工する際の加工工程に起因する。従来の製缶工程を概観すると、ノコ盤などによる部材の切断、穴あけ、タップ加工、バリ取りといった工程を辿(たど)る。形鋼やパイプの加工は、平板の加工とは異なり、工程集約のためには部材の回転が必要となる。

ヤマザキマザック オプトニクス 事業企画室でプロダクトマネージャーを務める加藤新樹氏は、「部材の回転時には両端で支えますが、形鋼やパイプは長く重いため、回転制御の技術的な難度もそれだけ増します。両端の動きを精緻に同期できなければ、高い加工精度を実現できないだけでなく、最悪の場合には部材に“ねじれ”を生じさせてしまいます」と説明する。

同社の形鋼やパイプ材の加工現場では工作機械を使いながらも人の手による作業が多く残され、作業の引き継ぎ時には部材移動や各種段取りなどに多くの手間と時間を費やしていた。また、人の手による作業は属人的スキルに依るところも大きく、仕上がり品質の問題から再作業のロスも発生していた。

状況打開に向けてヤマザキマザックが、製缶業務を担当する美濃加茂製作所 第一工場 製缶加工課に導入した機械が、全自動3Dレーザー加工機「3D FABRI GEAR」だ。以前の懸案事項だった部材の回転に対応するとともに、レーザーによる切断や穴あけ、タップ加工などの機能も1台に集約している。その導入効果は、目を見張るものだったという。

ヤマザキマザック オプトニクスの販売・エンジニアリングブロックで次長を務める森田由紀夫氏は、「3D FABRI GEARは、製缶プロセスを一気通貫で自動化する製品です。レーザーによる切断精度の高さからバリ取りなどの人の手による作業がなくなり、部材の回転も機上で行えるため、作業時間が格段に短縮されました。加工品質は自動化により安定し、修正作業などのムダを省くことができました」と笑顔で語る。

ノウハウに基づく独自機能も豊富に搭載

2000年の発売以来、顧客や現場の声をフィードバックする形で、3D FABRI GEARにはハードとソフトの両面で改良が加えられてきた。その成果の一端は、最新の「3D FABRI GEAR 220/400 III」の同時10軸、最大32軸による精緻な部材制御技術に見て取れる。

「最新の3D FABRI GEARは、標準で8メートル、最大で15メートルの部材の高精度加工に対応しています。2〜3メートル程度は、対応しているメーカーもありますが、この長さに対応できるのは現時点で当社だけです」(加藤氏)。

3D FABRI GEARには製品スペックに表れない、同社のノウハウを反映した機能も豊富に盛り込まれている。形鋼やパイプは曲がりが生じていることが珍しくないが、その程度をセンサーで検知して適切な加工を行う機能もその1つ。

「部材の自動搬送や仕分け機能により、オペレータレスでの長時間の連続稼働も可能です。溶接工程の支援のためのけがき線はもちろん、部材識別のためのレーザーによる印字にも対応しています。この機能により、輸送中の部材の紛失を防ぐだけでなく、現場での組付け作業時にも使用する部材を間違えることなく、適切な位置に組み込むことが可能です」(森田氏)。

3D加工機の利用にあたっては、CADデータを製造用データに変換するために、三面図への展開や不要なビューの削除などの作業が発生することも少なくない。対して3D FABRI GEARは、専用のソフトウェアを用意しており、自動的に動作用プログラムを作成する。つまり、新たな知識やスキルを習得する手間と時間を抑えられるのだ。

ヤマザキマザック オプトニクス エンジニアリング課で課長を務める桑山勲氏は、「当社が用意する約2週間の研修で、誰でも扱えるようになるほど操作は簡単で、現場導入もそれだけ容易です。また、導入後も専門のスタッフが電話やリモートによるサポートを行っております」と話す。

精緻な加工による設計の見直しで効率化を一層推進

美濃加茂製作所 第一工場 製缶加工課では、最新の3D FABRI GEARが稼働をしており、今では従来比で、約3割の効率化を達成している。3Dでの精緻な部材加工を生かした作業方法の見直しで、溶接作業の簡略化も生産効率を向上させる一因となっている。

「工場内の台車などの製作時には、従来、パイプを一度切断したうえで溶接していました。現在は、パイプを折り曲げ、溶接することで、作業工程の手間を省けています。これも折り曲げ部分が干渉しないように、部材を3次元加工できる3D FABRI GEARがあってのことですが、新たな工法が現場に知られ、設計と作業の両面から改善が進んだことが、作業効率の底上げにつながっています」(桑山氏)。

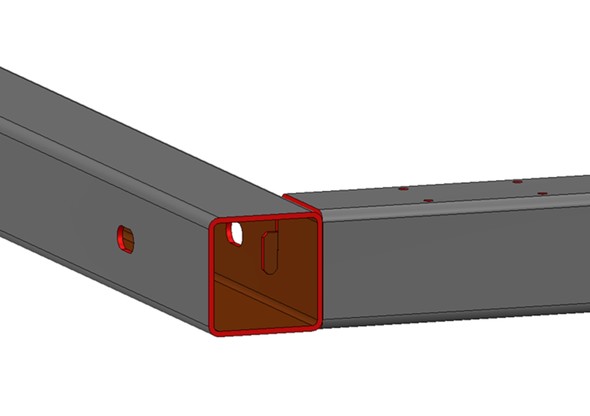

そして、設計の見直しを発展させることで誕生したのが、部材にほぞ加工を施すことで、溶接前に組み立てる独自の溶接法だ。組み立てにより位置決めや仮溶接などの手間が抑えられ、本溶接の難度も下がることで工数を削減できる。

ヤマザキマザックではその効果を確認すべく、「ワールドテクノロジーセンタ」を含む、美濃加茂製作所 第一工場の建て替えにあたってトラス構造の屋根や階段の施工でほぞ加工を採用し、竹中工務店とともに検証を実施した。結果について森田氏は、「従来方式とは必要な部材や工法が異なるため、単純に比べられませんが、部品加工や寸法出し、仮組みの作業時間を大幅に短縮できています」とする。

同工法を採用した建築物は、既に国内外で増え続けている。一例として、ポーランドの大手建設会社は、ほぞ加工を行った部材の組み立てにより、溶接に高度な技術が不要になる点を評価し、スタジアム建設のために同社の3Dレーザー加工機を導入し、熟練工が乏しい地域での短期建設を実現している。また、国内のハウスメーカーなどからは、ユニット工法での用途拡大を目的にした問い合わせも寄せられているという。

新工法がパラメトリックデザインのコストの縛りを解放

ヤマザキマザックではこれまでの実績などを踏まえ、現在、大規模建築物での新工法の活用提案を建築設計事務所などに積極化させている。3DCADやBIMの普及により、パラメトリックデザインを取り入れる建築物が増える中、課題の1つに挙げられているのが、部材コストの制約による設計の自由度の低下だ。

「設計事務所はコスト削減のために、部材の長さを統一しがち。しかし、3D FABRI GEARであれば、部材が長くても短くても加工コストは変わらず安価であり、ほぞ加工のコストも同様。コストの縛りから解放されるだけでなく、これまで諦めていた複雑な設計案を実現し、柔軟なアイデアを自由に設計に落とし込めるようになります」(森田氏)。

ほぞ加工による溶接作業の効率化を通じて、溶接作業の簡便化や大規模工場を必要としない現地組み立て工法では、輸送効率の向上及び現地の簡易テントで行う組み立て作業により、天候に左右されない工期を実現することができるなど、建築業界が直面する技能者不足や生産性改善などの課題解決に向き合えるようになる。こうしたメリットを知ってもらうべく、ヤマザキマザックでは、設計事務所やゼネコンが建材加工を実機で試してみたいという要望に対して、テストカットも幅広く受け入れているという。

一方で、ヤマザキマザックは工作機械メーカーとして、工場のさらなる高度化に向けた取り組みにも余念がない。その筆頭が工場内の生産活動をIoT技術で可視化し、生産の最適化につなげる“スマートファクトリー”だ。既に自社工場のネットワーク化を完了しており、そこで得られた知見を基に、工場のオートメーション化を支援する次世代モノづくりのソリューション「Mazak iSMART Factory(マザック・アイスマート・ファクトリー)」を自ら実践し、社外にも提供している。

最後に森田氏は、「急な生産要請に伴う突発的な配送などにより、工場では部材の保管場所が分からなくなることもしばしば。対してMazak iSMART Factoryでは、多様な部材の生産状況のみならず、RFIDを活用することで部材の物理的な移動状況までのリアルタイムに把握が可能です。IoTにより機械とオフィスを結ぶだけでも効率化は見込めますが、その先にある新たな価値創出にも取り組んでいます」と、機械の進化を通じて、建築を含めたモノづくりの高度化を多角的に支援していく抱負を口にした。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ヤマザキマザック株式会社

アイティメディア営業企画/制作:BUILT 編集部/掲載内容有効期限:2021年6月30日